ガソリンエンジンの燃料噴射。 長所、短所、および考えられる問題

噴射システムのタイプによって、エンジンのパラメータと運用コストが決まります。 それは車のダイナミクス、燃料消費量、排気ガス、メンテナンスコストに影響します。

噴射システムのタイプによって、エンジンのパラメータと運用コストが決まります。 それは車のダイナミクス、燃料消費量、排気ガス、メンテナンスコストに影響します。

輸送用内燃機関におけるガソリン噴射の実用化の歴史は、第一次世界大戦前にまで遡ります。 当時でさえ、航空業界はエンジンの効率を向上させ、航空機のさまざまな位置での出力の問題を克服できる新しいソリューションを緊急に探していました。 8 年フランスの V1903 航空機エンジンに初めて登場した燃料噴射は、有用であることが証明されました。 燃料噴射式のメルセデス 1930 SL がデビューしたのは 1951 年になってからであり、この分野の先駆者として広く認められていました。 ただし、スポーツバージョンでは、ガソリン直噴を搭載した最初の車でした。

輸送用内燃機関におけるガソリン噴射の実用化の歴史は、第一次世界大戦前にまで遡ります。 当時でさえ、航空業界はエンジンの効率を向上させ、航空機のさまざまな位置での出力の問題を克服できる新しいソリューションを緊急に探していました。 8 年フランスの V1903 航空機エンジンに初めて登場した燃料噴射は、有用であることが証明されました。 燃料噴射式のメルセデス 1930 SL がデビューしたのは 1951 年になってからであり、この分野の先駆者として広く認められていました。 ただし、スポーツバージョンでは、ガソリン直噴を搭載した最初の車でした。

電子燃料噴射は、300 年のクライスラー エンジンの 1958 で初めて使用されました。マルチポイント ガソリン インジェクションは 1981 年代に車に搭載され始めましたが、主に高級モデルで使用されていました。 適切な圧力を確保するために高圧電動ポンプがすでに使用されていましたが、制御は依然として整備士の責任であり、600 年にメルセデスの生産終了とともに忘れ去られました。 インジェクションシステムはまだ高価であり、安価な普及車には変わりませんでした。 しかし、XNUMX年代に、クラスに関係なく、すべての車に触媒コンバーターを取り付ける必要があるようになったとき、より安価なタイプの噴射を開発する必要がありました。

触媒の存在には、キャブレターよりも混合物の組成をより正確に制御する必要がありました。 このようにして、「マルチポイント」の貧弱なバージョンであるシングルポイント噴射が作成されましたが、安価な車のニーズには十分です。 1996 年代後半以降、このインジェクターは市場から姿を消し始め、現在自動車エンジンで最も一般的な燃料システムであるマルチポイント インジェクターに置き換えられました。 XNUMX 年に、三菱カリスマに直噴燃料が標準搭載されました。 この新しいテクノロジーには大幅な改善が必要でしたが、当初は支持者がほとんどいませんでした。

しかし、当初から自動車の燃料システムの進歩に大きな影響を与えた排気ガス基準の厳格化に直面して、設計者は最終的にガソリン直噴への移行を余儀なくされました。 最新のソリューションでは、これまでのところ数は少ないですが、間接マルチポイントと直接という XNUMX 種類のガソリン噴射を組み合わせています。

しかし、当初から自動車の燃料システムの進歩に大きな影響を与えた排気ガス基準の厳格化に直面して、設計者は最終的にガソリン直噴への移行を余儀なくされました。 最新のソリューションでは、これまでのところ数は少ないですが、間接マルチポイントと直接という XNUMX 種類のガソリン噴射を組み合わせています。

間接一点注入

シングルポイント噴射システムでは、エンジンは単一のインジェクターによって駆動されます。 インテークマニホールドの入口に取り付けられます。 燃料は約 1 bar の圧力下で供給されます。 霧化された燃料は、個々のシリンダーにつながるチャネルの吸気ポートの前で空気と混合します。

燃料と空気の混合気は、各シリンダーに混合気を正確に投与せずにチャネルに吸い込まれます。 チャンネルの長さや仕上げの品質の違いにより、シリンダーへの電力供給は不均一になります。 しかし、メリットもあります。 インジェクターから燃焼室までの混合気の経路が長いため、エンジンが適切に暖まると燃料がよく蒸発します。 寒い天候では、燃料は蒸発せず、毛がコレクターの壁に凝縮し、部分的に水滴の形で燃焼室に入ります。 この形式では、作業サイクル中に完全に燃え尽きることができず、暖機段階でのエンジン効率の低下につながります。

その結果、燃料消費量が増加し、排気ガスの毒性が高くなります。 シングルポイント噴射はシンプルかつ安価で、多くの部品、複雑なノズル、高度な制御システムを必要としません。 生産コストが低いため車両価格が低くなり、シングルポイントインジェクションによる修理も簡単です。 このタイプの噴射は、最近の乗用車のエンジンでは使用されていません。 これは、ヨーロッパ以外で生産されているにもかかわらず、後進デザインのモデルにのみ見られます。 その一例がイランのサマンドです。

メリット

– シンプルなデザイン

– 低生産および保守コスト

– エンジンが熱いときの排気ガスの毒性が低い

欠陥

– 燃料投入精度が低い

– 比較的高い燃料消費量

– エンジンの暖機段階における排気ガスの毒性が高い

– エンジンダイナミクスの面でのパフォーマンスの低下

間接的なマルチポイント インジェクション

間接的なマルチポイント インジェクション

一点間接噴射を拡張したものが、各吸気ポートにインジェクターを備えた多点間接噴射です。 燃料はスロットルの後、吸気バルブの直前に供給され、インジェクターはシリンダーの近くにありますが、混合気の経路は依然として十分に長く、燃料が高温のエンジンで気化します。 一方、加熱段階では、インジェクターとシリンダー間の距離が短いため、入口ポートの壁に凝縮する傾向が少なくなります。 マルチポイント システムでは、燃料は 2 ~ 4 bar の圧力で供給されます。

各シリンダーに個別のインジェクターを搭載することで、設計者はエンジンダイナミクスの向上、燃料消費量の削減、排気ガスの削減という点で全く新しい可能性を得ることができます。 当初は高度な制御システムは使用されておらず、すべてのノズルが同時に燃料を供給していました。 この解決策は最適ではありませんでした。噴射の瞬間がすべてのシリンダーで最も有利な瞬間 (閉じた吸気バルブに当たるとき) に発生するわけではないからです。 電子技術の発展によってのみ、より高度な制御システムを構築することが可能になり、そのおかげで噴射がより正確に機能し始めました。

当初はノズルがペアで開いていましたが、その後、各シリンダーの最適なタイミングで各ノズルが別々に開く順次燃料噴射システムが開発されました。 このソリューションにより、各ストロークの燃料投与量を正確に選択できます。 シリアル マルチポイント システムはシングルポイント システムよりもはるかに複雑で、製造コストと保守コストが高くなります。 ただし、燃料消費量と排気ガスの毒性を減らし、エンジンの効率を大幅に向上させることができます。

メリット

– 燃料投入精度が高い

– 低燃費

– エンジンダイナミクスに関する多くの可能性

– 排気ガスの毒性が低い

欠陥

- 非常に複雑な設計

– 比較的高い生産および保守コスト

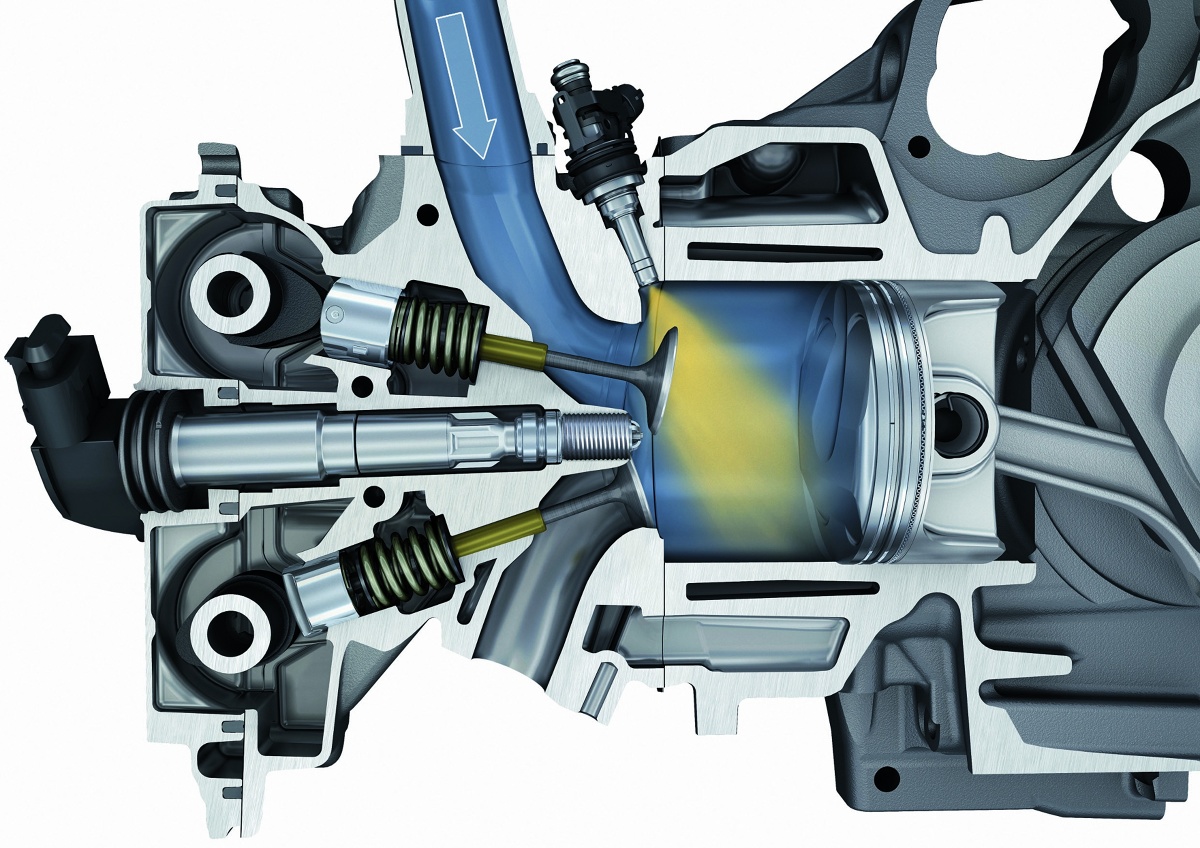

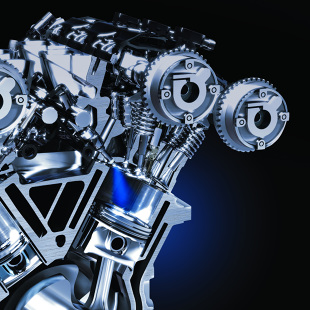

直接注入

直接注入

このソリューションでは、インジェクターがシリンダーに取り付けられ、燃料を燃焼室に直接噴射します。 一方で、これはピストン上の燃料と空気の充填を非常に迅速に交換できるため、非常に有益です。 さらに、比較的冷たい燃料はピストンクラウンとシリンダー壁をよく冷却するため、有害な燃焼ノックを心配することなく圧縮比を高め、エンジンの効率を高めることができます。

直噴エンジンは、非常に希薄な空気と燃料の混合気を低いエンジン負荷で燃焼させ、極めて低い燃料消費量を達成するように設計されています。 しかし、これにより排気ガス中の窒素酸化物が過剰になるという問題が生じることが判明し、これを解消するには適切な浄化システムを設置する必要がある。 設計者は XNUMX つの方法で窒素酸化物に対処します。ブーストを追加してサイズを縮小するか、二相ノズルの複雑なシステムを設置することです。 実際には、直接燃料噴射では、シリンダーの吸気ダクトや吸気バルブステムにカーボンが堆積するという好ましくない現象(エンジンダイナミクスの低下、燃料消費量の増加)が発生することもわかっています。

これは、間接噴射のように吸気通路と吸気バルブの両方が混合気でフラッシュされないためです。 したがって、クランクケース換気システムから吸入システムに入る微細なオイル粒子によって洗い流されることはありません。 油の不純物は温度の影響で固まり、不要な沈殿物の層がますます厚くなります。

メリット

– 非常に高い燃料投与精度

– 希薄混合気の燃焼の可能性

– 低燃費で非常に優れたエンジンダイナミクス

欠陥

- 非常に複雑な設計

– 非常に高い生産および保守コスト

– 排気ガス中の過剰な窒素酸化物の問題

- 吸気システムのカーボン堆積物

デュアルインジェクション - 直接および間接

デュアルインジェクション - 直接および間接

混合噴射システムの設計は、間接噴射と直接噴射の両方を活用します。 直噴はエンジンが冷えているときに作動します。 燃料と空気の混合物はピストンの上を直接流れるため、凝縮が排除されます。 エンジンが温まっていて、軽負荷(定速走行、スムーズな加速)で運転しているときは、直噴は作動を停止し、多点間接噴射が引き継ぎます。 燃料はよりよく蒸発し、非常に高価な直噴インジェクターは機能せず、磨耗しません。吸気バルブは燃料と空気の混合物によって洗浄されるため、吸気バルブに堆積物は形成されません。 エンジン負荷が高いとき(強い加速、速い運転)、直接噴射が再びオンになり、シリンダーが非常に早く充填されます。

メリット

– 非常に正確な燃料投与量

– すべての条件で最適なエンジン出力

– 低燃費で非常に優れたエンジンダイナミクス

– インテークシステムにカーボン堆積物なし

欠陥

- 非常に複雑な設計

– 非常に高い生産および保守コスト