ボディに亜鉛メッキを施すことで車を腐食から守る仕組み

ページ内容

車は車体がある限り存在します。 他のすべてのユニットはそのベースに取り付けられており、さまざまな程度の材料費で交換できます。 車両の VIN 番号は、構造全体に溶接された最も耐久性の高い部品に記載されています。 重大な事故が発生したり、腐食から保護せずに単に放置したりすると、本体が破壊される可能性があります。 したがって、この有害な現象に対抗する手段には特別な注意が払われています。

亜鉛メッキとは

錆を防止する効果的な方法として一般に受け入れられているのは、亜鉛の使用、つまり鋼部品に亜鉛メッキを施すことです。

この保護方法には、次の XNUMX つの主要な側面が含まれています。

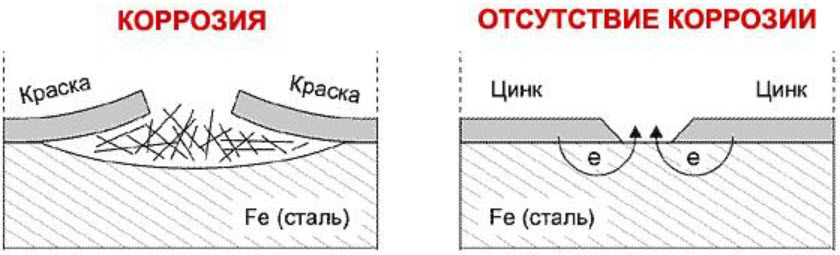

- ボディ要素上の亜鉛コーティングの存在は、ステンレス合金の形で存在しない場合、鉄の主な敵である酸素と水へのアクセスから卑金属を保護します。

- 亜鉛は鉄とガルバニックカップルを形成し、他の被覆金属とは異なり、水が現れると消費され始めるのは亜鉛であり、逆に塩基の破壊を促進します。

同時に、亜鉛は比較的安価であり、その応用プロセスは技術的によく開発されています。

長所と短所

亜鉛コーティングは、手頃な価格でボディ鉄を保護する最良の方法として自動車業界で認められています。 高品質のペイントおよびワニス コーティング (LPC) と併用すると、この方法には非常に優れた利点があります。

- 母材金属との密着性が良く、原子レベルでの接触により亜鉛自体が剥離することがありません。

- シーリングとガルバニックの両方の二重保護の存在。

- 亜鉛自体の化学磨耗に対する耐性。亜鉛は、表面に不浸透性の酸化物の膜を形成することができる金属のカテゴリーに属しますが、さらなる腐食の触媒としては機能しません。

- さまざまな応用技術。

- 保護金属が比較的安価であること。

欠点があります。

- 大幅ではありませんが、本体の価格は依然として上昇しています。

- コーティングは機械的損傷に対して耐性がなく、特にボディの修理作業中に破壊されます。

- 技術プロセスは環境保護の観点から複雑であり、亜鉛化合物は有毒です。

- この方法では、身体部分の溶接部やその他の接合部を確実に保護することはほとんど不可能です。

どちらのボディも、最も影響を受けやすい部品、特に車の下部の腐食の脅威を考慮して、完全または部分的に亜鉛メッキが施されています。

車体の亜鉛メッキの種類

技術プロセスのコストを削減したいという要望により、自動車メーカーは効率の異なる亜鉛の適用方法を使用することを余儀なくされています。

最も信頼性の高い方法で車を亜鉛で完全にコーティングできる企業はほとんどありません。 このような車は腐食に強いですが、価格が高いため売れない可能性が高くなります。

暑い

最高品質の塗装方法です。 製造プロセス中、部品は溶融亜鉛に完全に浸され、その後表面にかなり厚い層が残り、鉄に確実に接着されます。

このような保護は耐久性があり、信頼性が高く、トレッドが多いため長期間持続し、軽微な機械的損傷を部分的に修復することもできます。

コーティングは10年以上持続するため、メーカーは貫通損傷に対して長期保証を提供できます。

電気めっき

亜鉛は、特殊な電気化学浴中でガルバニック手段によって部品に塗布されます。 原子は電場によって運ばれ、表面にしっかりとくっつきます。

同時に、部品の発熱が少なくなり、母材の機械的特性が失われません。 この方法では、環境に有害であり、大量の電力を消費するガルバニックセクションの存在が必要です。

寒い

ボディに塗布するプライマーに特殊なパウダーを混ぜ込み、亜鉛微粉末をスプレーし、プライマー層で表面に保持させます。

効果的な保護に必要な金属のガルバニックペアがほとんど形成されないため、その有効性にはかなり疑問があります。 それにもかかわらず、このような保護はある程度の効果をもたらし、積極的に使用されています。 実際の腐食に対する保護というよりも、広告効果をもたらします。

ジンクロメタル

この方法は前の方法と似ており、コーティングには腐食防止剤、酸化物、亜鉛粉末から保護する XNUMX 層が含まれています。 弾力性が特徴で、自動車の製造工程における耐久性に貢献します。

保護の品質は冷間亜鉛めっきよりも優れていますが、熱間および電気めっき方法ほど効果的ではありません。 金属亜鉛の製造技術は異なる場合があり、適用されるコンポーネントの加熱と溶解が使用される場合もあります。

全ブランド車体用亜鉛メッキテーブル

自動車のブランドやモデルの生産量が膨大であるため、ボディを亜鉛メッキする具体的な方法や自動車内の保護部品の割合を限られたリストで示すことはできません。

しかし、メーカーは体系的にテクノロジーを適用しているため、最近では個々のブランドの保護レベルを大まかに見積もることが可能になっています。

| 車のブランド | 本体亜鉛メッキ方法 | 運用経験に基づく保護レベル | 車両価格カテゴリー | 腐食が発生する前の本体寿命 |

| アウディ | 片面および両面のホット | 素晴らしいです | 保険料 | 10年から |

| BMW | 電気めっき | 良い | 保険料 | 8年から |

| メルセデス·ベンツ | 電気めっき | 良い | 保険料 | 8年から |

| フォルクスワーゲン | 電気めっき | 良い | ビジネス | 8年から |

| オペル | 電気めっき | 平均 | 標準 | 6年から |

| トヨタ | 電気めっき | 平均 | 標準 | 6年から |

| ヒュンダイ | 寒い | 不十分 | 標準 | 5年から |

| ボルボ | ホットフル | 素晴らしいです | ビジネス | 10年から |

| キャデラック | ホットフル | 素晴らしいです | 保険料 | 10年から |

| 大宇 | コールドパーシャル | 悪い | 標準 | 3年から |

| ルノー | 電気めっき | 良い | 標準 | 6年から |

| WHA | 亜鉛金属 | 満足できる | 標準 | 5年から |

コーティングの耐用年数は動作条件に大きく依存するため、条件付きでのみ決定できます。

日常的な試験では、校正された損傷が車体に適用され、その後、鋼製車体にとって最悪の条件である塩霧室で腐食の程度が評価されます。

車体に亜鉛メッキが施されているかどうかの確認方法

これは研究方法を使用して行うことができますが、費用がかかり、特別な装置とコーティングの部分的な破壊が必要です。 したがって、ネットワーク上のレビューに基づいて特定のモデルと操作体験について工場のマニュアルを参照するのが最善の方法です。

各モデルに関する包括的な情報を入手できるオンライン リソースがあります。

工場が発行する穴あき損傷に対する保証も多くのことを教えてくれます。 通常、高品質の亜鉛コーティングは約 12 年の期間で示されます。

中古車の場合、塗装が剥がれた箇所の鉄の保存により多くの情報が得られます。 高品質の亜鉛メッキにより、ワニス、塗料、プライマーがなくても錆の発生を防ぎます。

バッテリーを使って自分でボディを亜鉛メッキする方法

従来の家庭用電池には、電極の XNUMX つの役割を果たす亜鉛ガラスが含まれている場合があります。 この部品の形状は、亜鉛メッキ用の簡単な装置を作成するのに十分便利です。 電源として車のバッテリーを使用します。

亜鉛ガラスの周りに布製の綿棒を作成し、リン酸に浸します。 同じバッテリーから作られた亜鉛の削りくずをあらかじめ溶かしておくことができます。 バッテリーのプラスは亜鉛に接続されており、マイナスは車体に残ります。

処理する領域は、わずかな錆の痕跡も機械的に完全に除去する必要があります。 その後、亜鉛を含む綿棒を表面に押し付けると、反応が始まり、亜鉛が体の鉄に移動し始めます。

皮膜の形成過程を目視で観察することができます。 結果として得られる層は、工場の電気めっき浴で作成されたものよりも悪くありません。

手順の最後に、酸残留物をソーダ溶液で除去し、表面を洗浄、乾燥させ、プライマー、ペイント、ワニスの技術層で覆う必要があります。