車両の陰極防食

ページ内容

深刻な産業(エネルギー、パイプライン、造船)で金属構造の陰極防食の方法が広く使用されているにもかかわらず、ネットワークのロシア語圏の自動車向けのデバイスはほとんどありません。

経験豊富なドライバーの会話における腐食に対する車の陰極保護は、長い間、神秘的で噂が生い茂ったものになりました。 それには、熱心な支持者と懐疑論者の両方がいます。 私たちが話していることを見つけてみましょう。

陰極防食の本質

車の耐用年数を制限する主な敵は、機械的な故障ではなく、金属ケースの一般的な錆です。 機械を構成する鉄の腐食プロセスは、単一の化学反応に還元することはできません。

吹き付け防音腐食

金属の破壊は、さまざまな要因の組み合わせの結果として発生します。

- 車が運転される気候の特徴;

- その地域の空気、水蒸気、さらには土壌の化学組成(道路の汚れの特性に影響を与えます);

- ボディ素材の品質、隆起や損傷の存在、実施された修理、使用された保護コーティング、およびその他の数十の理由。

最も一般的な用語では、機械の腐食プロセスの本質はこのように説明できます。

鉄腐食とは

構造内の金属は、正に帯電した原子とそれらを取り囲む共通の電子雲の結晶格子です。 境界層では、熱運動のエネルギーを持つ電子が格子から飛び出しますが、放出された表面の正の電位によってすぐに引き戻されます。

車体腐食

金属表面が電子を輸送できる媒体、つまり電解質と接触すると、状況が変わります。 この場合、結晶格子を離れた電子は、外部環境を移動し続け、それ以上戻ってきません。 これを行うには、特定の力がそれに作用する必要があります。これは、電解質が異なる特性を持つXNUMXつの異なる金属を導電率で接続した場合に現れる電位差です。 XNUMX つの金属のどちらが電子を失い、正極 (アノード) になり、どちらが電子を受け取る (カソード) かは、その値によって異なります。

腐食防止能力

ドライビング コミュニティでは、車を錆びから守る方法について多くの民間伝承があります。 実際には、次の XNUMX つの方法があります。

- 本体の金属表面を電解質(水、空気)との接触から保護します。

- 外部エネルギー源を使用して、陽極からの鉄体が陰極になるように表面電位を変化させます。

方法の最初のグループは、さまざまな保護防食コーティング、プライマー、ワニスです。 車の所有者は多額のお金を費やしますが、この方法では腐食を止めることはできないことを理解する必要があります。 体の鉄への活性試薬のアクセスだけが妨げられます。

車の防錆処理

電気化学的保護技術は、次の XNUMX つの技術に分けることができます。

- 外部電源 (車のバッテリー) を使用し、特別な回路を使用して、電子が金属から離れず、金属に引き寄せられるように、身体に過剰な正電位を作り出します。 これは、車の陰極防食です。

- より活性な金属の要素をボディに配置して、それがアノードになり、車体がカソードになるガルバニックペアを作成します。 この方法はバッテリーに接続する必要がまったくなく、トレッドまたはアノード保護と呼ばれます。

それぞれの方法を考えてみましょう。

陽極の選び方

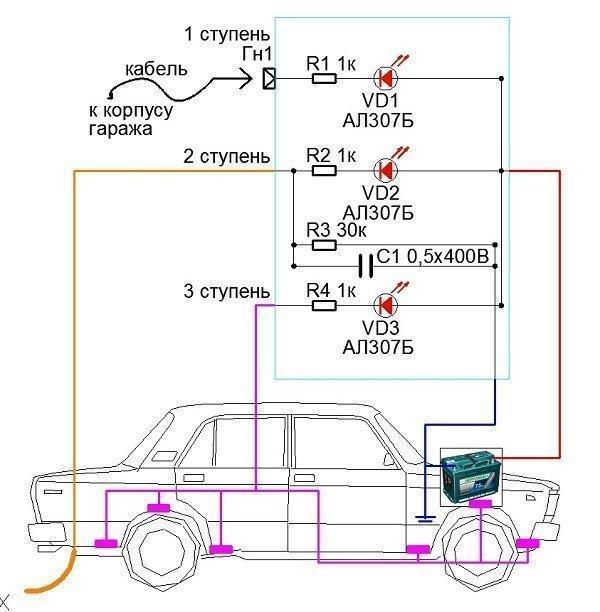

外部回路の役割では、ガレージの金属面、駐車場のグランドループ、その他の手段をうまく使用できます。

メタルガレージ

コネクタ付きのワイヤを介して、陰極防食装置のボードがそれに接続され、必要な電位差が作成されます。 この方法は、非常に効果的であることが繰り返し証明されています。

グランドループ

車が開けた場所に駐車されている場合は、駐車場の周囲にガルバニック保護用の外部ループを作成できます。 金属ピンは、従来の接地と同じ方法で接地に打ち込まれ、配線によって単一の閉ループに接続されます。 車はこの回路の中に入れられ、ガレージ方式と同じ方法でコネクタを介して接続されます。

グラウンドエフェクト付きメタリックラバーテール

この方法は、路面に対する体の必要な正電位を作り出すという考えを実装しています。 この方法は、駐車中だけでなく、動いているときも機能し、湿気や道路の化学物質に特に弱いときに車を保護するため、優れています。

保護電極プロテクター

保護電位を生成する電極として、鋼板が使用され、その組成は本体自体の金属に近いです。 これは、デバイスが故障した場合に必要であり、配置されたプレート自体が腐食の原因にならず、新しいガルバニック ペアが作成されます。 各プレートの面積は4〜10cmのサイズが最適です2、形状は長方形または楕円形です。

プロテクションの取り付け方

0,3 つの別個の電極は、半径 0,4 ~ 15 メートル内で自身の周りに保護電位領域を作成します。 したがって、中型車のフル装備には、そのようなプレートが20からXNUMX枚必要になります。

自動車の電子防食保護

電極は、大気腐食の影響を最も受けやすい場所に配置されます。

- 車の底に;

- 前輪と後輪のアーチに。

- ラグの下のキャビンの床に。

- 下の扉の内側。

バッテリーのプラスに接続された電極板が車体のマイナスに接触する可能性を排除する必要があります。 これを行うには、ボディの既存の塗装または防錆コーティングの上にエポキシ接着剤で取り付けます。

使用するデバイス

深刻な産業(エネルギー、パイプライン、造船)で金属構造の陰極防食の方法が広く使用されているにもかかわらず、ネットワークのロシア語圏の自動車向けのデバイスはほとんどありません。 販売者が十分なデータセットを提供していないため、テストやレビューから確認するのが困難な少数のものを見つけることができます. 自動車用陰極防食装置は、RustStop-5、BOR-1、AKS-3、UZK-A モデルに代表されます。

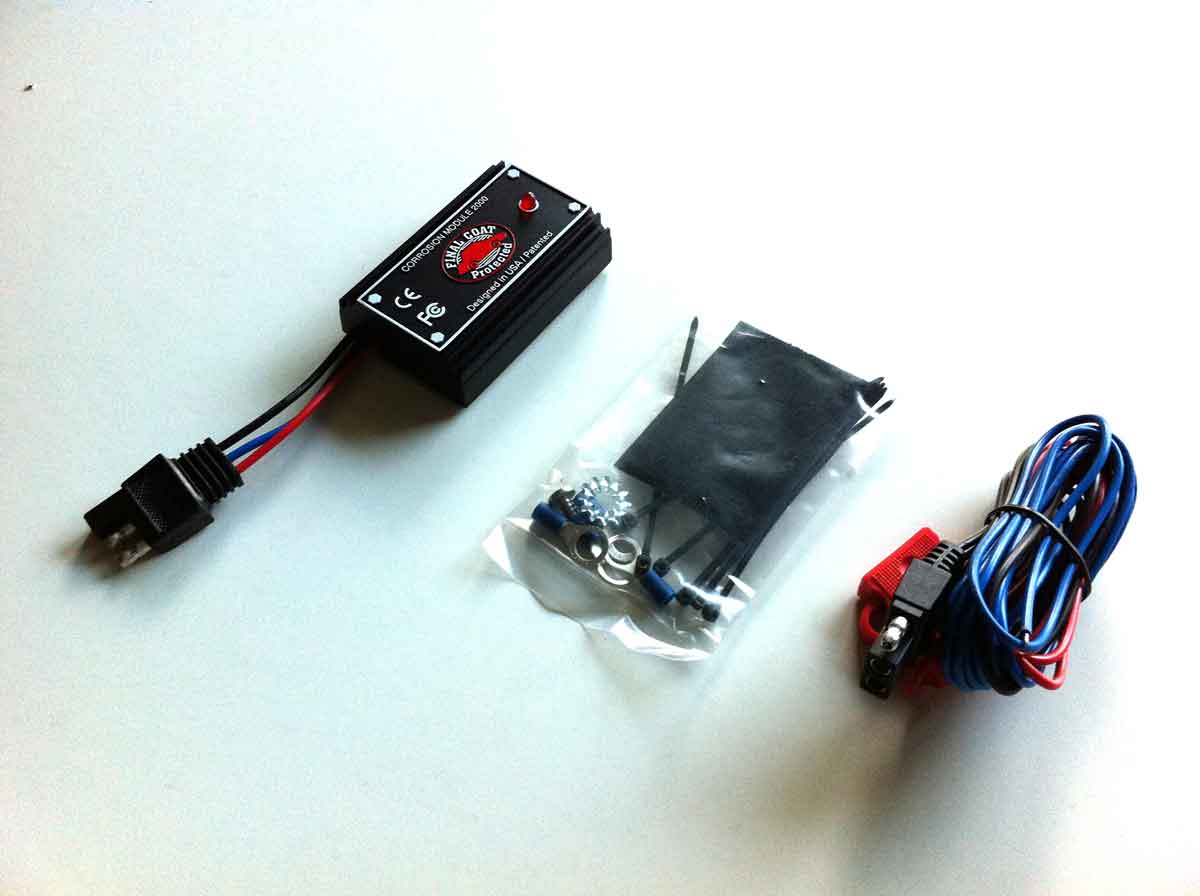

米国とカナダで特許を取得した FINAL COAT は、パルス電流の原理で動作し、研究データを伴っています。 テストによると、このデバイスは、100 ~ 200 mV の電位差で、対照サンプルよりも 400% 以上、ボディのスチール表面を保護する実際の効率を示しました。 現在25ルーブルで購入できるデバイスの価格のみを停止します。

陰極防食装置を自分で作る方法

複雑な短絡ロック、バッテリー消費の監視、LED 表示を備えたシステムを製造するという目標を自分で設定しない場合は、デバイス自体を自分で簡単に作成できます。

ボディの陰極防食 (図)

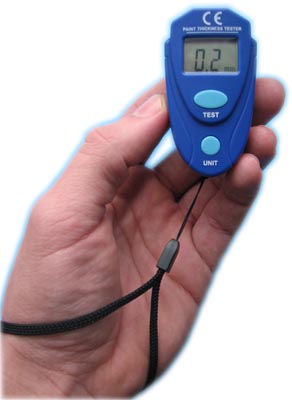

最も単純なオプションには、特定の値(500〜1000オーム)の放電抵抗のみが含まれており、それを介してバッテリーの正極端子が保護電極に接続されています。 消費電流は 1 ~ 10 mA の範囲である必要があります。 保護電位は理論的には 0,44 V (純鉄の負電位の値) で十分です。 しかし、鋼の複雑な組成、結晶構造の欠陥の存在、およびその他の作用要因を考慮すると、それは1,0 Vの領域で取られます。

陰極防食の有効性に関するフィードバック

計測器のユーザーからのレポートでは、異なる見積もりが得られます。

オレグ:

「自分の手で車体を腐食から陰極保護することについて読んだので、試してみることにしました。 インターネットで無線コンポーネントの定格を見つけ、アノードに適したプレートを選び、すべてを書かれたとおりに接続しました。 結果:XNUMX年以上使用しており、新車ではありませんが、貫通錆はまだありません。

アントン:

「私が自分の手から車を購入したとき、電気化学的保護は車に付いていました。 本体はステンレスのようにしっかりと保持されていますが、底のプレート自体が非常に腐っています。 それらをどのように、何のために変更するかを理解する必要があります。

その他の保護方法

車の腐食からの陰極保護に加えて、さまざまな代替方法が人々の間で人気があります。 すべてが同じように優れているわけではありませんが、機械の寿命を数年延ばすのに役立ちます。

陽極技術

鉄よりも電極電位の高い金属で作られた特殊形状の特殊パーツを使用。 その結果、ガルバニック対が発生すると、溶解するのはこの部分、つまり消耗電極です。 ボディ自体の金属は実質的に影響を受けません。 この方法は、腐食からの車の陽極保護です。

自動車の陽極防食

最も一般的に使用されるオーバーレイは、亜鉛またはマグネシウム合金でできています。 ホイールアーチに亜鉛片を入れたドライバーの多数のレビューにより、この保護方法が3〜5年間有効であることが確認されています. この方法の欠点は、犠牲電極を監視し、必要に応じて更新する必要があることです。

亜鉛メッキボディ

ボディ金属の亜鉛コーティングは、使用期間全体 (多くの場合 15 ~ 20 年) にわたって車を錆から保護するためのもう XNUMX つの一般的な手法です。 西側最大のメーカーはこの道を歩み、工場で溶融亜鉛メッキされたボディを備えた高級ブランドの車をリリースしました.

亜鉛メッキボディ

この方向の誰もが認めるリーダーは、保護コーティング技術のトピックに関する多くの特許を開発したアウディです。 このような加工が施された最初の生産モデルはアウディ 80 モデルであり、1986 年以降、このブランドで生産されたすべての車に装備されています。 フォルクスワーゲン、シュコダ、ポルシェ、シートなど、フォルクスワーゲン グループの他のメンバーも溶融亜鉛めっきを使用しています。

ドイツ語に加えて、いくつかの日本のモデルは本物の亜鉛メッキされたボディを受け取りました:ホンダアコード、パイロット、レジェンド。

プライマーおよび塗装材料

電気化学的保護のトピックに関しては、亜鉛粒子を含むペイントとワニスのトレッド組成が言及に値します。 これらは、リン酸化および電気泳動プライマーです。

塗料とワニスの塗布

それらの動作原理は同じです。鉄とより活性な金属の層との接触が作成され、最初にガルバニック反応で消費されます。

ラミネート

耐久性に優れた特殊な透明フィルムを貼り付けることで、ボディ表面をサビや摩耗から守る工法です。 適切に実行された処理は、実際には目に見えず、大幅な温度変化に耐え、振動を恐れません。

カーラミネーション

液体ガラス

ベース塗装の上に追加の硬化コーティング層が作成され、強度が増します。 熱風で予熱した脱脂洗浄済みの車体に塗布します。 材料のポリマーベースが広がり、硬化後に研磨されます。 このようにして、大気中の水分の浸透から工場塗装層を保護し、腐食を短時間抑えることができます。

自動車用セラミック液体ガラス

この方法では、錆を完全に防ぐことはできません。 主に目に見える症状から車の外観を保護しますが、無人の隠れた焦点を残します。

ボトムでの作業

底面とホイール アーチを電解質 (道路の汚れ、塩分を含む水) から保護するために、ビチューメン、ゴム、ポリマー ベースにさまざまなマスチックをコーティングしたコーティングが使用されます。

車の底を操作する

ポリエチレンロッカーを使用しています。 これらすべてのタイプの処理は、車体の電気化学的保護の効率という点では失われますが、しばらくの間錆びを遅らせることができます。