車のプラスチックの溶接と修理

ページ内容

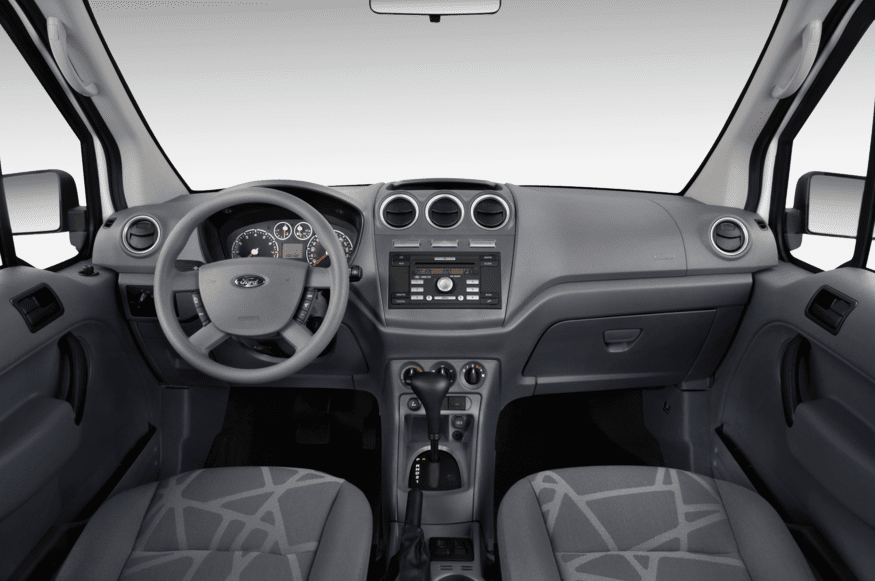

最近のほとんどの自動車では、金属部品がプラスチック部品に置き換えられています。 その理由は、車の軽量化、低燃費、腐食、そしてもちろん低価格です。 プラスチック製の自動車部品を修理するときは、XNUMXつまたは別の要素を修理することの経済的側面と修理後のプラスチックの性能を考慮する必要があります。

最近のほとんどの自動車では、金属部品がプラスチック部品に置き換えられています。 その理由は、車の軽量化、低燃費、腐食、そしてもちろん低価格です。 プラスチック製の自動車部品を修理するときは、XNUMXつまたは別の要素を修理することの経済的側面と修理後のプラスチックの性能を考慮する必要があります。

プラスチックの修理方法

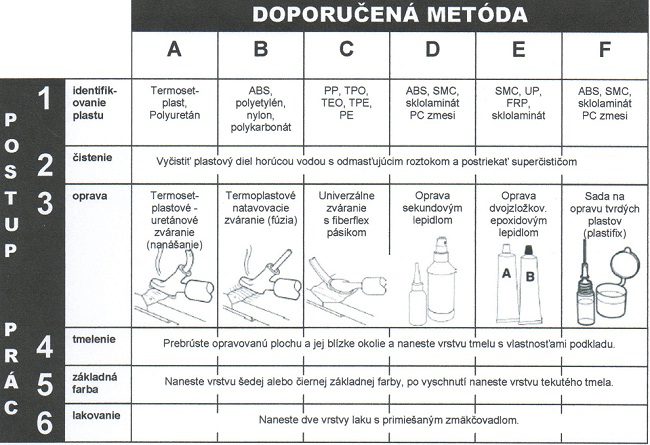

作業の順番は、樹脂の識別、洗浄、補修工程そのもの、シーリング、下地塗装、塗装です。

プラスチックの識別

プラスチックを識別する最も簡単な方法は、プラスチックを裏返して、製造元のシンボルを確認することです。 次に、添付の表 (プラスチック修理の参照チャート) でこの記号を探し、提案された修理方法がいくつかある場合は、最も適した方法を選択してください。 シンボルでプラスチックを識別することができない場合、修理方法を決定することは非常に困難です。これには、部品の適切な修理方法を選択できる、その分野の非常に経験豊富な専門家が必要です。

プラスチック修理参照表

修理前の表面洗浄

高い修理強度と修理される部品の長い耐用年数を達成するには、特に計画された修理の場所で、さまざまな汚染物質から表面を徹底的に洗浄することが重要です。

ステップ番号1:部品の両面を洗剤と水で洗い、紙またはエアブラストで乾かします。

ステップ番号2:修理した部分にスーパークリーナー(脱脂剤)をスプレーし、乾いた布で拭きます。 常に新しいパーツでタオルを折ります。 常に一方向に拭いてください。 この手順により、クリーニング対象の部品への汚れの侵入を回避できます。

プラスチック修理オプション

オーバーホール修理

表面が覆われている場合は、ヒートガンを使用して損傷した表面を修復します。 プラスチックを加熱するときは、完全に温めることが重要です。 良好な熱とは、片側が熱くなり、その表面が手に持てなくなるまで、片側でヒートガンを保持することを意味します。 プラスチックが十分に熱くなったら、損傷した部分を正しい位置にある木片で押し、その場所を冷やしてきれいにします(空気の流れまたは湿った布で冷やすことができます)。

熱硬化性プラスチック - ポリウレタン (PUR、RIM) - は、ヒート ガンまたは塗料容器で加熱した後、自動的に元の位置に戻る記憶性のあるプラスチックです。

ウランプラスチックからの熱硬化性プラスチックの修理。

自動車用ウレタンまたは PUR は耐熱材料です。 その製造では、シーラントと硬化剤を混合する場合と同様の反応が使用されます。つまり、2つの液体成分が一緒になり、元の状態に戻る可能性なしにXNUMXつの固体成分が形成されます。 このため、プラスチックは溶けません。 溶接機でプラスチックを溶かすことは不可能です。 バンパーがポリウレタンかどうかを判断する最も確実な方法は、バンパーの裏側にホット ウェルダー チップを当てることです。 ウレタンの場合、プラスチックが溶け始め、泡立ち、煙が発生します (これを行うには、溶接機を非常に熱くする必要があります)。 エッチングされた表面が冷却された後、プラスチックは触っても粘着性があります。 これは、温度がプラスチックの分子構造に損傷を与えたことを示しています。 熱硬化性ウレタンはエアレス溶接機で簡単に修理できますが、修理は溶接 (ロッドとバッキングの融合) よりもホットグルーを使用する方が多くなります。

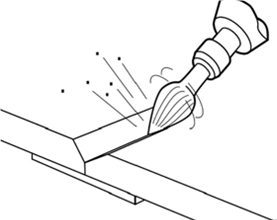

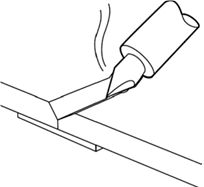

被害を受けた地域でのV溝の準備

傷んだ部分を真っ直ぐにしてアルミテープで接着します。 広い領域の場合は、圧縮クランプで固定します。 インスタント接着剤(タイプ2200など)でパーツを結合することもできます。 補修部品の裏側では、テーパーフライス盤でV溝をフライス盤で削ります。 材料が注入可能であるため、このプロセスにフライス盤の代わりにウォームチップを使用することはできません。 V溝をサンドペーパー(z = 80)またはそれ以上の粗さで研磨します。 表面を研磨することにより、フライス盤領域により多くの溝が得られます。 また、V溝領域では、ワニスを取り除き、V溝のエッジを柔らかくして、表面とV溝の間の移行がスムーズになるようにします。

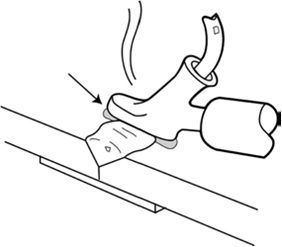

ロッドをV溝にキャストする

溶接機の温度は、透明ロッド(R1)に対応するレギュレーターを使用して設定する必要があります。 ポリウレタンロッド5003R1を使用して、溶接シューの出口で、ロッドが液体状態で、気泡のない半透明で出てくるはずであるという事実を達成しました。 溶接する面に溶接シューをかざし、間隔を空けたロッドをV溝に押し込みます。 主要材料を過熱することはありませんが、その表面に溶接棒を注ぎます。 ステムとバンパーを混同しないでください。 ウレタンが溶けないことを忘れないでください。 一度に50mmを超えるスティックを追加しないでください。 スティックを靴から取り出し、溝の溶けたスティックが冷える前に、ホットシューで表面を滑らかにします。

反対側のV溝の準備

裏面の溶接部が冷えたら、反対側でV溝の作成、サンディング、溶接を繰り返します。

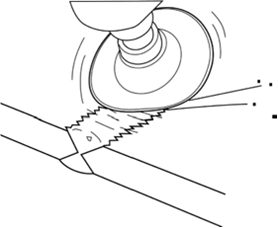

溶接部を滑らかな表面に研削する

粗い紙を使用して、溶接部を滑らかな表面に研磨します。 ウレタン接合部は完全に研磨することができないため、修理する表面にシーラントを塗布する必要があります。 シーラントが表面全体を均一に覆うように、サンディングによって溶接部からより多くの材料をわずかに取り除きます。

溶接によるプラスチックの修理

ウレタンを除いて、すべてのバンパーとほとんどの自動車用プラスチックは熱可塑性プラスチックでできています。 これは、加熱すると溶けることを意味します。 熱可塑性部品は、プラスチック ビーズを溶かし、液体材料を金型に注入して冷却固化させることによって作られます。 これは、熱可塑性プラスチックが可融性であることを意味します。 生産されるバンパーのほとんどは、TPO 素材で作られています。 TPO は、内装部品やエンジン ルーム パーツの製造に使用される素材として急速に普及しています。 TPO は、融合技術または溶接部の耐久性を高める特殊な Fibreflex ファイバー ロッドを使用して溶接できます。 XNUMX 番目に人気のあるバンパー素材は、溶接に適した Xenoy です。

被害を受けた地域でのV溝の準備

傷んだ部分を真っ直ぐにしてアルミテープで接着します。 広い領域の場合は、圧縮クランプで固定します。 2200番目のタイプのXNUMX接着剤で部品を接合することもできます。修理された部品の背面で、テーパーフライス盤でV溝をフライス盤で削ります。 このプロセスでは、材料が可融性であるため、フライス盤の代わりにウォームチップを使用できます。 手で研磨して計画された修理の周りの塗料を取り除き、表面とV溝の間の面取りを取り除きます。

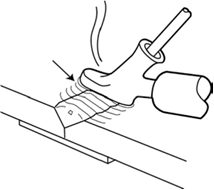

コアとベース材料の混合

溶接機の温度は、識別プロセスで決定した選択した溶接棒と一致するように設定しました。 ほとんどの場合、パッド付きの溶接棒はきれいで塗装されていない状態で出てくるはずです。 唯一の例外はナイロンで、半透明から淡褐色に変わります。 溶接シューをベースに置き、ロッドをV溝にゆっくりと挿入します。 ロッドをゆっくりと前に押して、後ろにこの素材で満たされたV字型の溝が見えるようにします。 50回の工程で最大XNUMXmmの溶接棒。 靴からスティックを取り出し、スティックが冷える前に、慎重に押して材料を混ぜ合わせます。 優れたツールは靴のエッジです。これを使用して、溝をベースマテリアルに融合し、それらをブレンドします。 ホットチップで表面をやさしく滑らかにします。 混合プロセス全体を通して、チップを高温のままにします。

V溝の準備と反対側の溶接

裏面が完全に冷えた後、V字型の溝を作り、表面を研削・溶接する工程を繰り返します。

研削溶接

粗い紙を使用して、溶接部を滑らかな表面に研磨します。 シーラントが表面全体を均一に覆うように、サンディングによって溶接部からより多くの材料をわずかに取り除きます。

ユニウェルドおよびファイバーフレックステープによる修理

万能溶接棒は、あらゆるプラスチックに適用できるユニークな補修材です。 これは本物の溶接棒ではなく、ホットグルーの一種です。 このスティックを修理するときは、接着性のためではなく、溶接機の熱を使用します。 ファイバーフレックス ストリップのようなロッドは、非常に強力な構造を持っています。 強度を増すためにカーボンとグラスファイバーで補強されています。 Fiberflex は、TPO (TEO、PP/EPDM も含む) の修理に最適なソリューションです。 バンパーに最もよく使われる素材。 ファイバーフレックスは、あらゆる種類のプラスチックの修理に使用できます。 ゼノだけでなくウレタンにもくっつきます。 溶接しているプラスチックがわからない場合は、単純にファイバーフレックスを使用します。 ファイバーフレックスのもう XNUMX つの利点は、その融着性です。 溶接部の微細構造により、シーラントの使用が最小限に抑えられます。

被害を受けた地域でのV溝の準備

損傷した部品をまっすぐにしてアルミテープで接着し、広い領域を圧縮クランプで固定します。2200番目のタイプの25接着剤で部品を接続することもできます。V字型のノッチの幅は30〜60mmにする必要があります。 マイクログルーブに追加の領域を確保するには、Vグルーブの代わりにサンドペーパー(グリットサイズ約80)で表面を研磨することが非常に重要です。 回転振動サンダーを使用して粉砕する場合は、熱可塑性プラスチックが敏感な材料の溶融を防ぐために、速度を最小限に抑えます。 サンドペーパー(z = XNUMX)を使用して、修復する表面全体からワニスを取り除き、V溝と表面の間のエッジを切り取ります。 これにより、修理現場でファイバーフレックステープをよりよく広げて押すことができます。

溶融ファイバーフレックステープ

溶接機を可能な限り高い温度に設定し、溶接シューを溶融パッド(ガイドチューブなし)と交換します。 ファイバーフレックスストリップの片面を高温の表面で拭いて部分的に溶かし、すぐに基材に塗布するのが最善です。 ホットプレートの端にある接着部分をコイルの残りの部分から分離します。 次に、V溝でストリップを溶かします。 ベース素材をFiberflexと混合しようとはしていません。 この方法は、ホットグルー法に似ています。

V溝の準備とファサードの溶接

背面のFiberflexが冷えたら(冷水でプロセスをスピードアップすることもできます)、溝入れ、研削、溶接のプロセスを繰り返します。 よく粉砕されるので、Fiberflexの少し高い層を適用することもできます。

研削

ファイバーフレックス溶接が冷却された直後に、サンディング(z = 80)と低速から始めます。 サンドペーパー(z = 320)でサンディングプロセスを終了します。 すべての凹凸はシーラントで満たす必要があります。

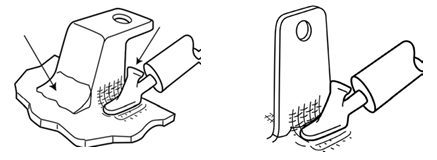

壊れたステープルの修理

多くの TEO バンパーには、取り付けを容易にするために柔軟性が必要なブラケットが付いています。 この構造は、ステンレス鋼グリッドとファイバーフレックスで非常にうまく修復できます。 まずはロータリーサンダーで表面を荒らします。 ステンレスメッシュから、コンソールとベースを両側で接続するのに最適な部分を切り出します。 熱い先端で、これらの部分をプラスチックに押し込みます。 溶かして冷やした後、紙で表面をやすりで磨き、光沢のある表面を取り除きます。 処理された表面にファイバーフレックス スティックをエッチングします。 この修理により、メッシュは強度と柔軟性を保証し、ファイバーロッドは単なる化粧コーティングです。

インスタント接着剤によるプラスチック修理

二次接着剤はハードボンドを形成するため、ABS、PC、SMC、ハードプラスチックなどのプラスチックの修理に適しています。 また、溶接前に固定して部品をスポット接合する場合にも適しています。

亀裂の迅速な修理

部品を接合する優先事項は、活性剤で接合する部品に軽くスプレーすることです。 部品を取り付けて接続します。 6481アルミニウムテープを使用します。大きな部品の場合は、クランプを使用して、接合中に部品が所定の位置に保持されるようにします。 亀裂を埋めるために少量のインスタント接着剤を置きます。 最適な結果は、接合部に塗布される接着剤の最小量で達成されます。 接着剤は亀裂を貫通するのに十分薄いです。 追加用量の活性剤をスプレーして、プロセスと中型の穴を完成させます。

溝と穴を埋める

底の穴をアルミテープで塞ぎます。 穴の全周にVノッチを用意し、ほこりを吹き飛ばして穴とその周辺を研磨します。 修復する部分に活性剤を軽くスプレーします。 穴をパテで埋め、接着剤を数滴垂らします。 接着剤を水平にして、鋭利な工具でシーラントに押し込みます。 5〜10秒後、活性剤の薄い層を適用します。 表面はすぐに研磨して穴を開けることができます。

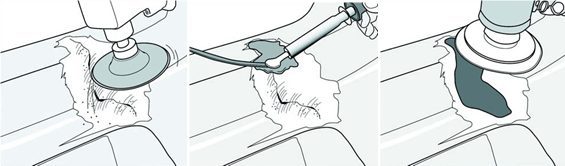

二液性エポキシ樹脂によるプラスチックの修理

補修箇所の裏側をサンドペーパー(z=50以上)で研磨します。 研削後の深い溝は、強力な接続の優れた基盤です。 次に、紙 (z = 80) で表面を軽く研磨します。これも、より良い接着に役立ちます。 TEO、TPO、または PP 素材を使用する場合は、1060FP タイプの裏接着剤を使用する必要があります。 研磨した表面にブラシで製品を広げ、乾燥させます。 損傷部分の全長に沿ってグラスファイバーを課します。 SMC の一部がひび割れの上に折り曲げられ、別の残りの部分も SMC でできている場合、この重なり部分が各方向で損傷領域を少なくとも 0,5 mm 超えていることを確認してください。 接着する部品に最もよく似た適切な XNUMX 成分接着剤を選択します。

- フィラー2000フレックス(グレー)フレキシブル

- 2010ミディアムフレキシブルセミフレキシブルフィラー(赤)

- 2020 SMCハードセットフィラー(グレー)リジッド

- 2021ハードフィラー(黄色)ハード

十分なエポキシを混合します。 テープを繊維で覆う層を適用し、少なくとも15分間乾燥させます。 SMCで、補強材用の接着剤の層を作成し、それを準備したベッドに押し込みます。 この場合、接着剤を少なくとも20分間乾かします。 損傷した部分の面を紙(z = 50)で研磨し、V溝を亀裂に研磨します。 この溝が長くて深いほど、接続は強くなります。 V溝のエッジを面取りし、紙で表面を研磨します(z = 80)。 エポキシ接着剤の層を混合して塗布し、周囲の表面を超えて伸びるように成形します。 少なくとも20分間乾かします。 そうして初めて、私たちは粉砕を開始します。 SMCを使用して、用途の広いグラスファイバー生地をV溝に挿入し、接着剤の個々の層の間に挿入します。 回転ローラーを使用して、生地を接着剤に注意深く押し込み、不要な気泡を押し出します。 乾燥した表面をサンドペーパーで処理します(z = 80、次にz = 180)。

ナネセニーtmelu

研磨する表面を粗い紙で研磨します。 損傷箇所に小さなV溝を用意します。 シーラントを塗布する前に、すべての光沢のある部分を取り除く必要があります。そうしないと、良好な接着が得られません。 素材がポリオレフィン(PP、PE、TEO、TPOオイルベースのプラスチック)の場合は、通気性の良いバッキング接着剤を塗布します。 基材の柔軟性に合った適切なエポキシシーラントを選択します。 柔軟性がある場合は、2000 Flex Filler2または2010Semi-flexible Adhesiveを使用します。難しい場合は、2020 SMC RigidKitまたは2021RigidFillerを使用します。 規定量のエポキシシーラントを混合します。 周囲の表面よりもわずかに高いシーラント層を作成します。 20分後より早くサンディングを開始することはありません。サンディングには、粒子サイズ(z = 80、次に180)の紙を使用します。

トップコートを塗布する前のプライマーによる表面処理

材料がセミオレフィン(TEO、TPO、またはPP)の場合は、製品ラベルに示されている手順に従って、すべての塗装部品に裏打ち接着剤を塗布します。 薄い層で修復する表面に灰色または黒色の基本的なスプレーを適用します。 乾燥後、サンドペーパー(z = 320-400)で表面を研磨します。

柔軟なペイントアプリケーション

ベースを紙やすりで磨いた後、ほこりを吹き飛ばし、修理する表面のすべての傷を滑らかにする製品を適用します。 製品を原液の塗料と混合します。 次に、塗料をシンナーと混合し、製造元の指示に従ってパネルの表面全体に塗布し、スポットスプレーを避けます。 プラスチックパーツの標準的な外観を実現するために、柔軟なブラックバンパースプレーを使用しています。

自動車のプラスチックを修理する際には、まず、修理の可能性の技術的側面と、経済的観点から行われた修理の評価を考慮に入れる必要があります。 使用済みのプラスチック部品を良好な状態で購入する方が、より速く、より便利で、より安価な場合があります。