テストドライブ内部摩擦II

各種エンジン部品の潤滑の種類と潤滑方法

潤滑タイプ

摩擦、潤滑、摩耗などの移動面の相互作用は、トライボロジーと呼ばれる科学の結果であり、内燃機関に関連する摩擦の種類に関しては、設計者はいくつかの種類の潤滑剤を定義します。 流体潤滑はこのプロセスの最も要求される形式であり、それが発生する典型的な場所は、はるかに高い負荷を受けるクランクシャフトのメインおよびコネクティングロッドベアリングです。 それは、ベアリングとVシャフトの間のミニチュアスペースに現れ、オイルポンプによってそこに運ばれます。 ベアリングの可動面は独自のポンプとして機能し、オイルをさらにポンプで送り、最終的にベアリングスペース全体に十分な厚さの膜を作成します。 このため、設計者はこれらのエンジンコンポーネントにスリーブベアリングを使用しています。これは、ボールベアリングの最小接触面積により、オイル層に非常に高い負荷がかかるためです。 さらに、この油膜の圧力は、ポンプ自体によって生成される圧力のほぼXNUMX倍になる可能性があります。 実際には、これらの部分の力は油層を介して伝達されます。 もちろん、流体潤滑状態を維持するためには、エンジン潤滑システムが常に十分な量のオイルを供給することが必要です。

ある時点で、特定の部品の高圧の影響下で、潤滑フィルムは、潤滑する金属部品よりも安定して硬くなり、金属表面の変形に至ることさえあります。 開発者はこのタイプの潤滑を弾性流体力学と呼んでおり、これは上記のボールベアリング、歯車、バルブリフターなどに現れます。 可動部品の相互の速度が非常に遅くなると、負荷が大幅に増加するか、十分なオイルが供給されない、いわゆる境界潤滑が発生します。 この場合、潤滑は、油分子の支持面への付着力に依存するため、比較的薄くてもアクセス可能な油膜によって分離されます。 残念ながら、これらの場合、不規則な鋭い部分が薄膜に「穴をあける」危険が常にあります。そのため、適切な耐摩耗添加剤がオイルに追加され、長期間金属を覆い、直接接触による破壊を防ぎます。 静圧潤滑は、負荷が急激に方向を変え、可動部分の速度が非常に遅い場合、薄膜の形で発生します。 ここで注目に値するのは、Federal-Mogulなどの主要なコネクティングロッドなどのベアリング会社がコーティングを施すための新技術を開発し、頻繁に始動する際のベアリングの摩耗などのスタート/ストップシステムの問題に部分的に乾燥していることです。彼らは、それぞれの新しい打ち上げの対象となります。 これについては後で説明します。 この頻繁な始動は、次に、ある形態の潤滑剤から別の形態への移行をもたらし、「混合フィルム潤滑剤」として定義される。

潤滑システム

初期の自動車およびオートバイの内燃機関、およびその後の設計では、オイルが一種の「自動」グリースニップルから重力によってエンジンに入り、通過後に流出または燃焼するドリップ「潤滑」がありました。 今日の設計者は、これらの潤滑システムと、オイルが燃料と混合されるXNUMXストロークエンジンの潤滑システムを「全損失潤滑システム」と定義しています。 その後、これらのシステムは、エンジンの内部と(よく見られる)バルブトレインにオイルを供給するためのオイルポンプを追加することで改善されました。 ただし、これらのポンプシステムは、現在も使用されている後の強制潤滑技術とは何の関係もありません。 ポンプは外部に設置され、クランクケースにオイルを供給した後、スプラッシュによりフリクションパーツに到達しました。 コネクティングロッドの下部にある特殊なブレードがクランクケースとシリンダーブロックにオイルを噴霧し、その結果、余分なオイルがミニバスとチャネルに集められ、重力の作用下でメインロッドとコネクティングロッドのベアリングに流れ込みました。カムシャフトベアリング。 圧力下で強制潤滑を行うシステムへの移行の一種は、フォードモデルTエンジンです。このエンジンでは、フライホイールにウォーターミルホイールのようなものがあり、オイルを持ち上げてクランクケースにパイプで送ります(トランスミッションに注意してください)。下部のクランクシャフトとコネクティングロッドはオイルをこすり落とし、パーツをこするためのオイルバスを作りました。 カムシャフトもクランクケース内にあり、バルブが静止していることを考えると、これは特に難しいことではありませんでした。 第一次世界大戦とこの種の潤滑剤で単に機能しなかった航空機エンジンは、この方向に強力な推進力を与えました。 このようにして、内部ポンプと混合圧力およびスプレー潤滑を使用するシステムが誕生し、それが新しい、より重い負荷の自動車エンジンに適用されました。

このシステムの主要なコンポーネントは、エンジン駆動のオイルポンプでした。他の部品はスプレー潤滑に依存していましたが、圧力をかけてオイルをメインベアリングにのみ送りました。 したがって、クランクシャフトに溝を形成する必要はありませんでした。これは、完全に強制潤滑されるシステムに必要です。 後者は、速度と負荷を増加させるエンジンの開発に必要なものとして生まれました。 これは、ベアリングを潤滑するだけでなく、冷却する必要があることも意味しました。

これらのシステムでは、加圧オイルがメインとロアのコネクティング ロッド ベアリング (後者はクランクシャフトの溝からオイルを受け取ります) とカムシャフトのベアリングに供給されます。 これらのシステムの大きな利点は、オイルが実際にこれらのベアリングを循環することです。 それらを通過してクランクケースに入ります。 したがって、システムは潤滑に必要な量よりもはるかに多くのオイルを提供するため、それらは集中的に冷却されます。 たとえば、60 年代にさかのぼると、Harry Ricardo は、3 時間あたり XNUMX リットルのオイルの循環、つまり XNUMX 馬力のエンジンを規定する規則を最初に導入しました。 – 毎分XNUMXリットルのオイル循環。 今日の自転車は何倍にも複製されています。

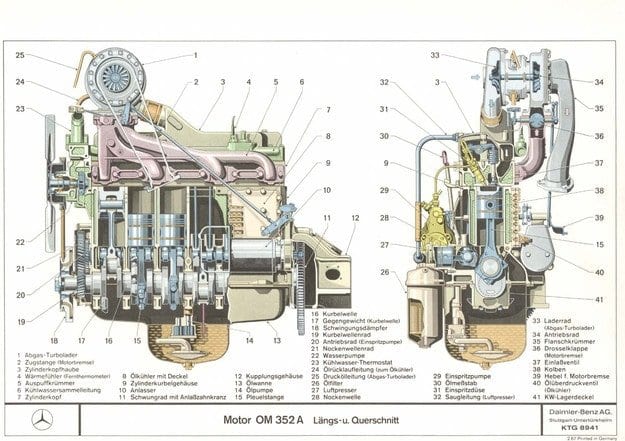

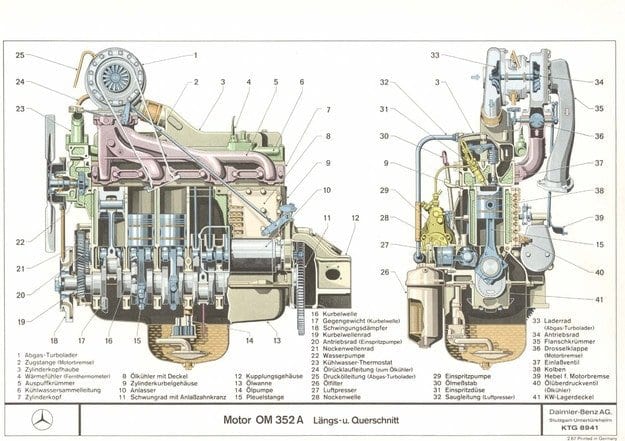

潤滑システムのオイル循環には、ボディとエンジンのメカニズムに組み込まれたチャネルのネットワークが含まれます。その複雑さは、シリンダーの数と位置、およびタイミングメカニズムによって異なります。 エンジンの信頼性と耐久性のために、設計者は長い間、パイプラインではなくチャネル形状のチャネルを支持してきました。

エンジン駆動のポンプがクランクケースからオイルを引き出し、ハウジングの外側に取り付けられたインラインフィルターにオイルを送ります。 次に、XNUMXつ(インラインの場合)またはXNUMX対のチャネル(ボクサーまたはV字型エンジンの場合)を使用して、エンジンのほぼ全長を延長します。 次に、小さな横溝を使用して、メインベアリングに向かい、上部ベアリングシェルの入口から入ります。 ベアリングの周辺スロットを介して、オイルの一部はベアリングに均等に分配されて冷却と潤滑が行われ、他の部分は同じスロットに接続されたクランクシャフトの斜めの穴を通って下部コネクティングロッドベアリングに送られます。 上部のコネクティングロッドベアリングの潤滑は実際には困難です。そのため、コネクティングロッドの上部は、多くの場合、ピストンの下にオイルが飛散するように設計されたリザーバーです。 一部のシステムでは、オイルはコネクティングロッド自体のボアを通じてベアリングに到達します。 次に、ピストンボルトベアリングはスプレー潤滑されます。

循環器系に似ています

カムシャフトまたはチェーンドライブがクランクケースに取り付けられている場合、このドライブはストレートスルーオイルで潤滑され、シャフトがヘッドに取り付けられている場合、ドライブチェーンは油圧拡張システムからの制御されたオイル漏れによって潤滑されます。 Ford 1.0 Ecoboost エンジンでは、カムシャフト ドライブ ベルトも潤滑されます。この場合、オイル パンに浸すことによって行われます。 カムシャフト ベアリングへの潤滑油の供給方法は、エンジンにボトム シャフトとトップ シャフトのどちらがあるかによって異なります。前者は通常、クランクシャフトのメイン ベアリングから溝付きで供給され、後者はメインの下部溝に接続された溝付きで供給されます。 または間接的に、ヘッドまたはカムシャフト自体に別の共通チャネルがあり、シャフトがXNUMXつある場合、これはXNUMX倍になります。

設計者は、バルブが正確に制御された流量で潤滑されるシステムを作成して、シリンダー内のバルブガイドからのフラッディングとオイル漏れを回避しようとしています。 油圧式リフトの存在により、さらに複雑になります。 岩石、凹凸は、油浴で、またはミニチュア浴でスプレーすることによって、または油がメインチャネルから出るチャネルによって潤滑されます。

円筒形の壁とピストンスカートについては、下側のコネクティングロッドベアリングから出て行き、クランクケース内に広がるオイルで完全または部分的に潤滑されています。 短いエンジンは、直径が大きく、クランクシャフトに近いため、シリンダーがこの供給源からより多くのオイルを受け取るように設計されています。 一部のエンジンでは、シリンダーの壁がコネクティングロッドハウジングのサイドホールから追加のオイルを吸引します。これは通常、ピストンがシリンダーにさらに側圧を及ぼす側(ピストンが作動中の燃焼中に圧力を加える側)に向けられます。 ... V型エンジンでは、反対側のシリンダーに移動するコネクティングロッドからシリンダー壁にオイルを噴射して、上側を潤滑してから下側に引くのが一般的です。 ここで注目に値するのは、ターボチャージャー付きエンジンの場合、オイルはメインのオイルチャネルとパイプラインを通じて後者のベアリングに入るということです。 しかしながら、それらはしばしばそれらを冷却するように設計されているピストンに向けられた特別なノズルにオイルの流れを向ける第二のチャネルを使用します。 これらの場合、オイルポンプははるかに強力です。

ドライサンプシステムでは、オイルポンプは別のオイルタンクからオイルを受け取り、同じ方法でオイルを分配します。 補助ポンプは、クランクケースからオイル/空気の混合物を吸引し(大容量にする必要があります)、クランクケースを分離してリザーバーに戻します。

潤滑システムには、より重いエンジンのオイルを冷却するためのラジエーター(これは、単純な鉱油を使用する古いエンジンでは一般的な方法でした)または冷却システムに接続された熱交換器を含めることもできます。 これについては後で説明します。

オイルポンプとリリーフバルブ

ギアペアを含むオイルポンプは、オイルシステムの操作に非常に適しているため、潤滑システムで広く使用されており、ほとんどの場合、クランクシャフトから直接駆動されます。 別のオプションはロータリーポンプです。 最近では、可変容量バージョンを含むスライディング ベーン ポンプも使用されています。これにより、動作が最適化され、速度に対する性能が最適化され、エネルギー消費が削減されます。

高速では、ポンプが供給するオイルの量の増加が、ベアリングを通過できる量と一致しないため、オイルシステムにはリリーフバルブが必要です。 これは、これらの場合、ベアリングオイルに強い遠心力が形成され、ベアリングへの新しいオイルの供給が妨げられるためです。 さらに、低い外気温でエンジンを始動すると、粘度が増加し、メカニズムのバックラッシュが減少するため、耐油性が向上します。これは、多くの場合、油圧の臨界値につながります。 ほとんどのスポーツカーは、油圧センサーと油温センサーを使用しています。

(フォローする)

テキスト:Georgy Kolev