圧力タンク - レール、圧力調整器、クランクシャフト、カムシャフトの圧力および温度センサー

ページ内容

高圧燃料タンク (レール - 噴射分配器 - レール)

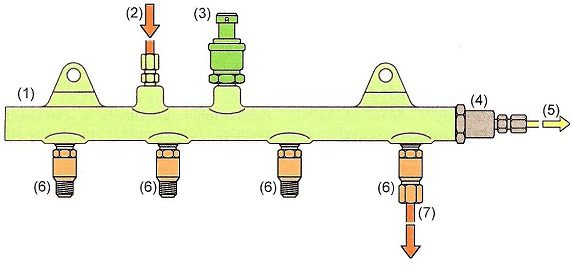

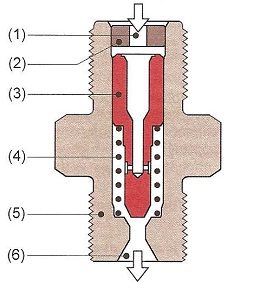

高圧燃料アキュムレータとして機能すると同時に、高圧ポンプからの脈動燃料供給やインジェクターの一定の開閉によって発生する圧力変動(振動)を減衰させます。 したがって、これらの変動を制限するのに十分な容積が必要ですが、一方で、始動後にエンジンを問題なく始動して動作させるために必要な一定の圧力を迅速に作り出すためには、この容積が大きすぎてもいけません。 シミュレーション計算を使用して、結果のボリュームを最適化します。 シリンダー内に噴射された燃料は、高圧ポンプからの燃料供給によりレール内に常に補充されます。 高圧での燃料の圧縮性を利用して貯蔵効果を実現します。 さらに多くの燃料がレールからポンプで送り出される場合、圧力はほぼ一定に保たれます。

圧力タンク - レール - のもう XNUMX つの役割は、個々のシリンダーのインジェクターに燃料を供給することです。 タンクの設計は、相反する XNUMX つの要件の間の妥協の結果です。エンジンの設計とその位置に応じて、細長い形状 (球状または管状) を持っています。 製造方法に応じて、タンクを鍛造とレーザー溶接の XNUMX つのグループに分けることができます。 それらの設計により、レール圧力センサーと制限付きACCを取り付けることができます。 圧力制御弁。 制御弁は圧力を必要な値に調整し、制限弁は圧力を最大許容値に制限します。 圧縮された燃料は、入口から高圧ラインを通して供給されます。 次に、リザーバーからノズルに分配され、各ノズルには独自のガイドがあります。

1 - 高圧タンク (レール)、2 - 高圧ポンプからの電源、3 - 燃料圧力センサー、4 - 安全弁、5 - 燃料リターン、6 - フローリストリクター、7 - インジェクターへのパイプライン。

圧力リリーフバルブ

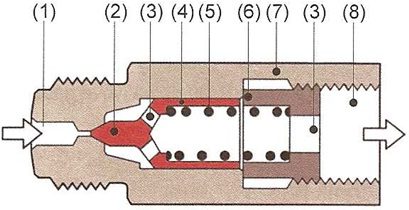

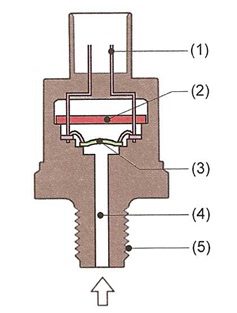

名前が示すように、圧力リリーフバルブは圧力を最大許容値に制限します。 リストリクターバルブは純粋に機械的に動作します。 レール接続側に開口部があり、シート内のピストンの円錐形端によって閉じられます。 作動圧力では、ピストンはスプリングによってシートに押し付けられます。 最大燃料圧力を超えると、スプリング力が超えられ、ピストンがシートから押し出されます。 したがって、過剰な燃料は流れ穴を通ってマニホールドに戻り、燃料タンクに流れます。 これにより、誤動作時の大きな圧力上昇によるデバイスの破壊が防止されます。 最新バージョンのリストリクターバルブには緊急機能が統合されており、これによりドレン穴が開いた場合でも最低圧力が維持され、車両は制限付きで移動できます。

1 - 供給チャネル、2 - コーンバルブ、3 - フローホール、4 - ピストン、5 - 圧縮スプリング、6 - ストップ、7 - バルブ本体、8 - 燃料リターン。

流量制限器

このコンポーネントは圧力タンクに取り付けられており、燃料はそれを通ってインジェクターに流れます。 各ノズルには、独自のフローリストリクターがあります。 フロー リストリクターの目的は、インジェクターが故障した場合に燃料の漏れを防ぐことです。 これは、インジェクターの XNUMX つの燃料消費量がメーカーが設定した最大許容量を超えた場合に当てはまります。 構造的に、フロー リミッタは XNUMX つのねじ山を備えた金属製の本体で構成されています。XNUMX つはタンクに取り付けるためのもので、もう XNUMX つは高圧パイプをノズルにねじ込むためのものです。 内部にあるピストンは、スプリングによって燃料タンクに押し付けられています。 彼女はチャンネルを開いたままにするために最善を尽くします。 インジェクターの動作中、圧力が低下し、ピストンが出口に向かって移動しますが、完全には閉じません。 ノズルが正常に作動すると、短時間で圧力降下が起こり、スプリングがピストンを元の位置に戻します。 不具合が発生した場合、燃料消費量が設定値を超えると、圧力降下はスプリングの力を超えるまで続きます。 その後、ピストンは出口側のシートに寄りかかり、エンジンが停止するまでこの位置に留まります。 これにより、故障したインジェクターへの燃料供給が遮断され、燃焼室への制御不能な燃料漏れが防止されます。 ただし、燃料がわずかに漏れただけの異常時には、燃料流量リミッターも作動します。 このとき、ピストンは戻りますが、元の位置には戻りません。一定時間後、噴射回数がサドルに達し、エンジンがオフになるまで、損傷したノズルへの燃料供給を停止します。

1 - ラック接続、2 - ロックインサート、3 - ピストン、4 - 圧縮スプリング、5 - ハウジング、6 - インジェクターとの接続。

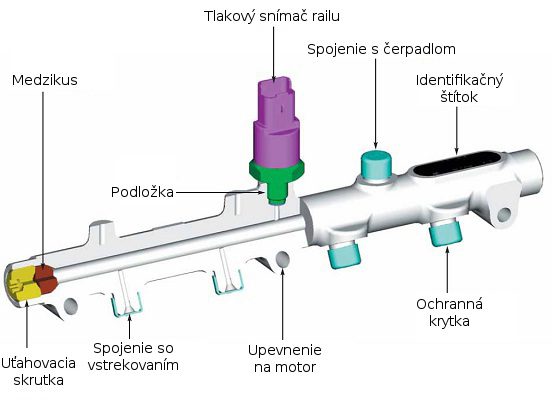

燃圧センサー

圧力センサーは、燃料タンク内の瞬間的な圧力を正確に測定するために、エンジン コントロール ユニットによって使用されます。 測定された圧力の値に基づいて、センサーは電圧信号を生成し、制御ユニットによって評価されます。 センサーの最も重要な部分は、供給チャネルの端にあり、供給された燃料によって押し付けられるダイアフラムです。 半導体素子は、センシング素子としてメンブレン上に配置されます。 感知素子には、ブリッジ接続のダイアフラムに蒸気を当てた弾性抵抗器が含まれています。 測定範囲はダイアフラムの厚みで決まります(ダイアフラムが厚いほど圧力が高くなります)。 膜に圧力を加えると膜が曲がり (20 MPa で約 50 ~ 150 マイクロメートル)、弾性抵抗器の抵抗が変化します。 抵抗が変化すると、回路内の電圧が 0 から 70 mV に変化します。 次に、この電圧は評価回路で 0,5 ~ 4,8 V の範囲に増幅されます。センサーの電源電圧は 5 V です。つまり、この素子は変形を電気信号に変換し、電気信号を変更して増幅し、そこから評価のためにコントロールユニットに送られ、保存された曲線を使用して燃料圧力が計算されます。 偏差の場合は、圧力調整弁によって調整されます。 圧力はほぼ一定で、負荷や速度に依存しません。

1 - 電気接続、2 - 評価回路、3 - センシング素子付きダイアフラム、4 - 高圧フィッティング、5 - 取り付けネジ。

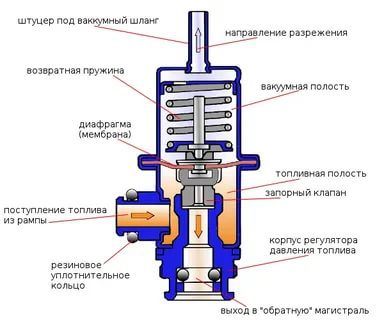

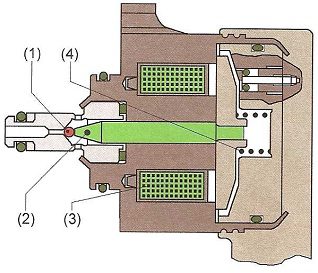

燃料圧力調整器 - コントロールバルブ

すでに述べたように、負荷やエンジン速度などに関係なく、加圧燃料タンク内の圧力を実質的に一定に維持する必要があります。レギュレーターの機能は、より低い燃料圧力が必要な場合、レギュレーターのボールバルブが開き、余分な燃料は、燃料タンクへの戻りラインに送られます。 逆に、燃料タンク内の圧力が低下すると、バルブが閉じ、ポンプが必要な燃料圧力を上昇させます。 燃料圧力調整器は、噴射ポンプまたは燃料タンクのいずれかにあります。 コントロールバルブは、バルブがオンまたはオフの 10 つのモードで動作します。 非アクティブモードでは、ソレノイドは通電されていないため、ソレノイドは効果がありません。 バルブボールはスプリングの力だけでシートに押し込まれ、その剛性は燃料の開放圧力である約1MPaの圧力に相当します。 電磁コイルに電圧 - 電流が印加されると、スプリングと一緒にアーマチュアに作用し始め、ボールへの圧力によりバルブが閉じます。 一方の燃料圧力と、他方のソレノイドとスプリングとの間でバランスがとれるまで、バルブは閉じます。 次に開き、希望のレベルで一定の圧力を維持します。 制御ユニットは、一方では、供給される燃料の変動量とノズルの引き抜きによって引き起こされる圧力変化に、制御弁をさまざまな方法で開くことによって応答します。 圧力を変更するために、ソレノイドに流れる電流が増減し (その動作が増減する)、ボールが多かれ少なかれバルブ シートに押し込まれます。 第一世代のコモンレールは圧力調整弁 DRV2 を使用し、第二世代および第三世代は DRV3 または DRVXNUMX バルブが計量装置と一緒に取り付けられています。 XNUMX段階調整のおかげで、燃料の加熱が少なくなり、追加の燃料クーラーで追加の冷却を必要としません。

1 - ボールバルブ、2 - ソレノイドアーマチュア、3 - ソレノイド、4 - スプリング。

温度センサー

温度センサーは、冷却水温度、吸気マニホールド給気温度、潤滑回路内のエンジン オイル温度、燃料ライン温度に基づいてエンジン温度を測定するために使用されます。 これらのセンサーの測定原理は、温度上昇による電気抵抗の変化に基づいています。 5Vの電源電圧は抵抗を変えることで変化し、デジタルコンバーターでアナログ信号からデジタル信号に変換されます。 この信号は制御ユニットに送信され、設定された曲線に従って適切な温度が計算されます。

クランクシャフト位置および速度センサー

このセンサーは、正確な位置と、その結果として得られる XNUMX 分あたりのクランクシャフト速度を測定します。 これは誘導ホール センサーで、クランクシャフトに配置されています。 センサーは電気信号をコントロール ユニットに送信し、コントロール ユニットはこの電圧値を評価して、燃料噴射などを開始 (または終了) します。センサーが機能しない場合、エンジンは始動しません。

カムシャフト位置および速度センサー

カムシャフト速度センサーは、クランクシャフト速度センサーと機能的に類似しており、どのピストンが上死点にあるかを判断するために使用されます。 この事実は、ガソリン エンジンの正確な点火時期を決定するために必要です。 さらに、タイミング ベルトの滑りやチェーン スキップを診断するために使用され、エンジンの始動時にエンジン コントロール ユニットがこのセンサーを使用して、クランク カップリング ピストン機構全体が実際にどのように最初に回転するかを判断します。 VVTを搭載したエンジンの場合、バリエーターの動作を診断するために可変バルブタイミングシステムが使用されます。 エンジンはこのセンサーがなくても存在できますが、クランクシャフト速度センサーが必要であり、その後、カムシャフトとクランクシャフトの速度が 1:2 の比率で分割されます。ディーゼル エンジンの場合、このセンサーは始動時にのみ開始の役割を果たします。 -up し、ECU (コントロール ユニット) に、どのピストンが最初に上死点にあるか (どのピストンが上死点に移動するときに圧縮行程または排気行程にあるか) を伝えます。 中心)。 これは、始動時のクランクシャフト位置センサーからは明らかではないかもしれませんが、エンジンが作動している間は、このセンサーから受け取った情報で十分です。 これにより、ディーゼル エンジンは、カムシャフトのセンサーが故障した場合でも、ピストンの位置とストロークを認識します。 このセンサーが故障すると、車両は始動しないか、始動に時間がかかります。 クランクシャフトのセンサーが故障した場合と同様に、ここではインストルメントパネルのエンジン制御警告灯が点灯します。 通常、いわゆるホールセンサー。