乗用車の車軸

ページ内容

車軸は、XNUMX つの対向する車輪 (左右) が車両の支持構造に取り付けられている/吊り下げられている車両の一部です。

車軸の歴史は、最初の車の車軸が借りられた馬車の時代にまでさかのぼります。 これらの車軸は設計が非常に単純で、実際、車輪はシャフトによって接続されていました。シャフトはサスペンションなしでフレームに回転可能に取り付けられていました。

車への需要が高まるにつれ、車軸も増えました。 シンプルなリジッドアクスルから板ばね、最新のマルチエレメントコイルスプリングまたはエアベローズまで。

現代の車の車軸は比較的複雑な構造システムであり、その役割は最高の走行性能と運転の快適さを提供することです。 それらの設計は車を道路に接続する唯一のものであるため、車両のアクティブセーフティにも大きな影響を与えます。

車軸は、ホイールをシャーシフレームまたは車体自体に接続します。 車両の重量を車輪に伝達し、運動、ブレーキ、慣性の力も伝達します。 取り付けられたホイールの正確で十分に強力なガイダンスを提供します。

車軸は車のバネのない部分であるため、設計者は軽合金の製造でそれを最大限に活用しようとします。 スプリットアクスルは、個別のアクスルシャフトで構成されています。

軸方向の分割

意図的に

- リジッドアクスル。

- 回転軸。

機能別

- 駆動車軸 - エンジントルクが伝達され、車輪が車両を駆動する車両の車軸。

- ドリブン(ドリブン)アクスル - エンジントルクが伝達されず、キャリアまたはステアリング機能のみを持つ車両のアクスル。

- 操舵車軸は、車両の方向を制御する車軸です。

レイアウトによると

- フロントアクスル。

- 中軸。

- 後車軸。

ホイールサポートの設計により

- 依存(固定)取り付け – ホイールはビーム(ブリッジ)によって横方向に接続されています。 このような剛体軸は運動学的に単一の物体として認識され、車輪は互いに相互作用します。

- N独立したホイールアライメント - 各ホイールは別々に吊り下げられているため、跳ねるときにホイールが互いに直接影響を与えることはありません。

ホイール固定機能

- ホイールがフレームまたはボディに対して垂直に動くようにします。

- ホイールとフレーム(ボディ)の間で力を伝達します。

- すべての状況下で、すべての車輪が常に道路に接触していることを確認してください。

- 不要なホイールの動き(サイドシフト、ロール)を排除します。

- 制御を有効にします。

- ブレーキ+ブレーキ力の発作を有効にします。

- 駆動輪へのトルクの伝達を行います。

- 快適な乗り心地を提供します。

車軸の設計要件

車両の車軸には、異なる、しばしば矛盾する要件が課せられます。 自動車メーカーはこれらの要件に対してさまざまなアプローチを採用しており、通常は妥協案を選択します。

例えば。 下位クラスの車の場合、安価でシンプルな車軸設計に重点が置かれ、上位クラスの車の場合、運転の快適さとホイール制御が最優先されます。

一般に、車軸は車軸への振動の伝達を可能な限り制限し、最も正確なステアリングとホイールと道路の接触を提供する必要があります。生産と運用のコストが重要であり、車軸が荷物室を不必要に制限してはなりません。 乗組員または車両のエンジン用のスペース。

- 剛性と運動学的精度。

- サスペンション中の最小限の形状変化。

- タイヤの摩耗を最小限に抑えます。

- 長寿。

- 最小寸法と重量。

- 攻撃的な環境への耐性。

- 低い運用および製造コスト。

車軸部品

- タイヤ。

- ディスクコレサ。

- ハブベアリング。

- ホイールサスペンション。

- 一時停止されたストレージ。

- サスペンス。

- ダンピング。

- 安定。

従属ホイールサスペンション

剛軸

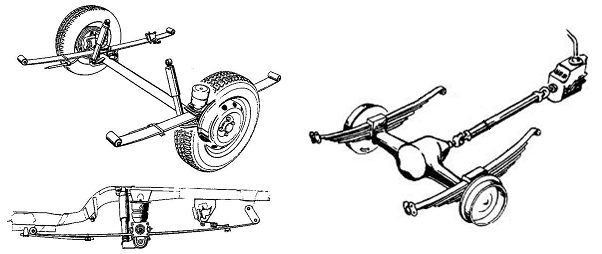

構造的には、非常にシンプルで(ピンやヒンジがない)、安価なブリッジです。 このタイプは、いわゆる従属サスペンションに属します。 両方のホイールは互いにしっかりと接続されており、タイヤはトレッドの全幅にわたって道路と接触しており、サスペンションはホイールベースや相対位置を変更しません。 したがって、車軸の相対位置は、どのような道路状況でも固定されます。 ただし、一方向サスペンションの場合、両輪の路面へのたわみが変化します。

リジッドアクスルは、板ばねまたはコイルばねによって駆動されます。 板ばねは、車両のボディまたはフレームに直接取り付けられており、サスペンションに加えて、ステアリング制御も提供します。 コイルスプリングの場合、板ばねとは異なり、横方向(縦方向)の力を実質的に伝達しないため、縦方向だけでなく横方向のガイドも追加で使用する必要があります。

アクスル全体の剛性が高いことから、実車SUVはもちろん、商用車(消耗品、ピックアップ)にも採用されています。 もう XNUMX つの利点は、タイヤがトレッド幅全体にわたって路面と接触し、ホイール トラックが一定であることです。

リジッドアクスルの欠点には、アクスルブリッジ、トランスミッション(ドリブンアクスルの場合)、ホイール、ブレーキ、および部分的には接続シャフト、ガイドレバー、ばね。 および減衰要素。 その結果、凹凸のある路面での快適性が低下し、高速運転時の運転性能が低下します。 ホイールガイドはまた、独立懸架の場合よりも精度が低くなります。

もう XNUMX つの欠点は、車軸の動き (サスペンション) に必要なスペースが大きいことです。これにより、構造が高くなり、車両の重心が高くなります。 ドライブアクスルの場合、衝撃はアクスルの一部である回転部品に伝達されます。

リジッドアクスルは、前輪駆動、駆動アクスル、または後輪駆動と駆動アクスルの両方として使用できます。

リジッドアクスルデザイン

板ばねから吊り下げられたシンプルなブリッジアクスル

- シンプルな構造。

- ばねは縦方向および横方向の応力を受け入れます(大きなばねの場合)。

- 大きな内部減衰(摩擦)。

- 簡単なインストール。

- 高い持ち上げ能力。

- スプリングの重量と長さが大きい。

- 低ランニングコスト。

- 車両操作の過渡モード中の複雑な負荷。

- サスペンション中、車軸はねじれます。

- 快適な乗り心地を得るには、低いスプリング レートが必要です。長いリーフ スプリング + 横方向の柔軟性と横方向の安定性が必要です。

- ブレーキングおよび加速中の引張応力を緩和するために、板ばねに縦棒を追加することができます。

- 板ばねにはショックアブソーバーが追加されています。

- スプリングの漸進的な特性のために、追加のブレード(高負荷時の剛性の段階的変化) - ボギーが追加されています。

- このタイプの車軸は、乗用車や小型商用車のサスペンションに使用されることはめったにありません。

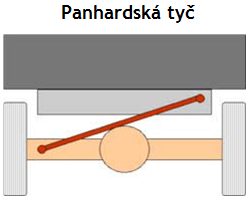

パナラバーベル

車の運転性能と安定性を向上させるためには、剛性のある車軸が横方向と縦方向の両方にいわゆる方向付けられている必要があります。

今日、より一般的に使用されているコイルスプリングは、以前に使用されていた板ばねに取って代わりつつあり、その重要な機能は、ばねに加えて、車軸の方向でもありました。 ただし、コイルスプリングにはこの機能はありません(方向性のある力はほとんど伝達されません)。

横方向では、パナールロッドまたはワットの線を使用して軸をガイドします。

パナールロッドの場合、車軸を車両のフレームまたはボディに接続するのは叉骨です。 この設計の欠点は、サスペンション中の車両に対する車軸の横方向の変位であり、これは運転の快適性の低下につながります。 この欠点は、可能な限り長い設計と、可能であれば、パナールロッドの水平取り付けによって大幅に解消できます。

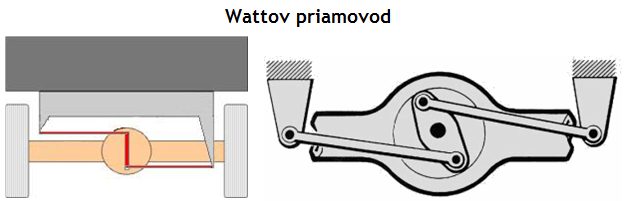

ワットライン

ワット ラインは、リア リジッド アクスルを交差させるために使用されるメカニズムです。 発明者ジェームズ・ワットにちなんで名付けられました。

上腕と下腕は同じ長さでなければならず、車軸は道路に対して垂直に移動します。 リジッドアクスルを操舵する場合、ガイドのヒンジ要素の中心はアクスルアクスルに取り付けられ、レバーによって車両のボディまたはフレームに接続されます。

この接続により、車軸の横方向が固定され、パナールロッドを使用するときにサスペンションの場合に発生する横方向の動きがなくなります。

縦軸ガイド

ワットのラインとパナールの推力は車軸を横方向にのみ安定させ、縦方向の力を伝達するには追加のガイダンスが必要です。 このために、単純なトレーリングアームが使用されます。 実際には、次のソリューションが最も頻繁に使用されます。

- XNUMX 組のトレーリング アームは最も単純なタイプで、本質的にラメラ リップ ガイドを置き換えます。

- XNUMX つのトレーリング アーム - 一対のアームとは異なり、この設計では、サスペンション中に軸の平行度が維持されます。 ただし、欠点は、重量がわずかに大きく、設計がより複雑なことです。

- XNUMX番目のオプションは、XNUMXつの縦方向レバーとXNUMXつの傾斜レバーで車軸を駆動することです。 この場合、もう XNUMX 組の傾斜アームも横方向の力を吸収できるため、パナール バーまたはワットの直線による横方向のガイドを追加する必要がありません。

1つの横アームと4つのトレーリングアームを備えたリジッドアクスル

- 4つのトレーリングアームが車軸を縦方向にガイドします。

- ウィッシュボーン(パナールロッド)は車軸を横方向に安定させます。

- このシステムは、ボールジョイントとラバーベアリングを使用するように運動学的に設計されています。

- 上部リンクが車軸の後ろに配置されている場合、リンクはブレーキング中に引張応力を受けます。

デディオンリジッドアクスル

この車軸は、1896年にドディオン伯爵によって最初に使用され、それ以来、乗用車やスポーツカーのリアアクスルとして使用されています。

この車軸は、剛性車軸のいくつかの特性、特に剛性と車軸ホイールの安全な接続を前提としています。 ホイールは、直線のワット線または横方向の力を吸収するパナールバーによってガイドされる剛性のあるブリッジによって接続されています。 車軸の縦方向ガイドは、XNUMX対のチルトレバーで固定されています。 リジッドアクスルとは異なり、トランスミッションは車両のボディまたはフレームに取り付けられ、トルクは可変長のPTOシャフトを使用してホイールに伝達されます。

この設計のおかげで、ばね下重量が大幅に削減されます。 このタイプの車軸では、ディスクブレーキをトランスミッションに直接配置できるため、バネ下重量がさらに軽減されます。 現在、このタイプの薬は使用されていません。たとえば、アルファロメオ75で見る機会があります。

- 駆動剛性アクスルのバネ下質量のサイズを縮小します。

- ギアボックス+ディファレンシャル(ブレーキ)はボディに取り付けられています。

- リジッドアクスルと比較して、運転の快適性はわずかに向上しています。

- このソリューションは、他の方法よりも費用がかかります。

- 横方向および縦方向の安定化は、ワットドライブ(パナールロッド)、スタビライザー(横方向の安定化)、およびトレーリングアーム(縦方向の安定化)を使用して実行されます。

- 軸方向変位PTOシャフトが必要です。

独立懸架

- 快適性と運転性能の向上。

- ばね下重量が少ない(トランスミッションとディファレンシャルは車軸の一部ではありません)。

- コンパートメント間には、エンジンまたは車両の他の構造要素を保管するための十分なスペースがあります。

- 原則として、より複雑な建設、より高価な生産。

- 信頼性が低く、摩耗が速い。

- 過酷な地形には適していません。

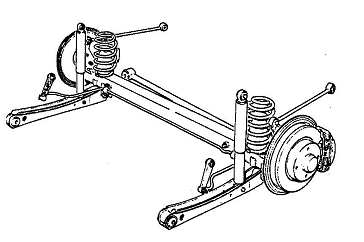

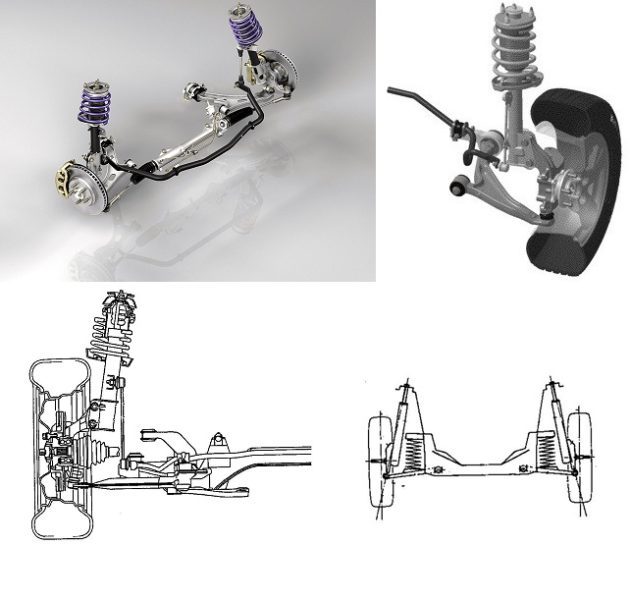

台形軸

台形軸は、上下の横方向のウィッシュボーンによって形成され、垂直面に投影されると台形を形成します。 アームは車軸、車両フレーム、場合によってはトランスミッションに取り付けられています。

下腕は通常、垂直方向の力の伝達と縦方向/横方向の力の比率が高いため、より強い構造を持っています。 アッパーアームは、フロントアクスルやトランスミッションの位置などの空間的な理由からも小さくなっています。

レバーはゴム製のブッシングに収納されており、スプリングは通常下腕に取り付けられています。 サスペンション中は、ホイールのたわみ、トウ、ホイールベースが変化し、車両の走行特性に悪影響を及ぼします。 この現象を排除するには、テンプルの最適な設計と形状の修正が重要です。 したがって、ホイールの転換点がホイールから遠くなるように、アームをできるだけ平行に配置する必要があります。

このソリューションは、サスペンション中のホイールのたわみとホイールの交換を減らします。 ただし、不利な点は、車軸の傾斜の中心が道路の平面に対してオフセットされていることです。これは、車両の傾斜軸の位置に悪影響を及ぼします。 実際には、レバーの長さが異なり、ホイールがバウンドするときに形成される角度が変わります。 また、ホイールの現在の傾斜点の位置と車軸の傾斜中心の位置を変更します。

正しい設計と形状の台形の車軸は、非常に優れたホイールガイダンスを保証し、したがって車両の非常に優れた運転特性を保証します。 ただし、欠点は、構造が比較的複雑で、製造コストが高いことです。 このため、現在、より高価な車(ミッドエンドからハイエンドまたはスポーツカー)で一般的に使用されています。

台形アクスルは、フロントドライブとドライブアクスル、またはリアドライブとドライブアクスルとして使用できます。

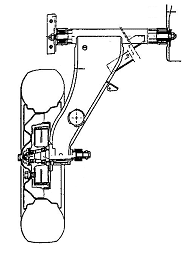

マクファーソン訂正

独立懸架式の車軸で最も一般的に使用されているのはマクファーソン (より一般的にはマクファーソン) で、デザイナーのアール スティール マクファーソンにちなんで名付けられました。

マクファーソン車軸は、上腕がスライドレールに置き換えられた台形車軸から派生しています。 したがって、上部ははるかにコンパクトであり、これはドライブシステムまたはのためのより多くのスペースを意味します。 トランクボリューム(リアアクスル)。 下腕は一般に三角形の形状であり、台形の車軸と同様に、横方向および縦方向の力の大部分を伝達します。

リアアクスルの場合、横方向の力のみを伝達し、それぞれトレーリングリンクによって補完される、より単純なウィッシュボーンが使用されることがあります。 縦方向の力を伝達するためのトーションスタビライザーレバー。 垂直方向の力はダンパーによって生成されますが、これは荷重によるより堅牢な構造のせん断力でもある必要があります。

フロントステアリングアクスルでは、ダンパーアッパーベアリング(ピストンロッド)が回転可能でなければなりません。 回転時にコイルスプリングがねじれるのを防ぐため、スプリングの上端はローラーベアリングで回転可能に支えられています。 スプリングはダンパーハウジングに取り付けられているため、スライドウェイに垂直方向の力が加わったり、垂直方向の負荷がかかったときにベアリングに過度の摩擦が生じたりすることはありません。 ただし、ベアリングの摩擦の増加は、加速、ブレーキ、またはステアリング中の横方向および縦方向の力のモーメントから発生します。 この現象は、適切な設計ソリューションによって排除されます。たとえば、傾斜したスプリングサポート、トップサポート用のゴム製サポート、およびより堅牢な構造を使用します。

もう一つの望ましくない現象は、サスペンション中にホイールのたわみが大きく変化する傾向があり、それが運転性能と運転快適性(振動、ステアリングへの振動の伝達など)の低下につながることです。 このため、この現象を解消するためにさまざまな改良や修正が行われています。

マクファーソン車軸の利点は、部品点数を最小限に抑えたシンプルで安価な設計です。 小さくて安価な車に加えて、主にデザインの改善だけでなく、どこでも生産コストを削減することにより、マクファーソンのさまざまな変更がミッドレンジの車に使用されています。

マクファーソンアクスルは、フロントドライブとドライブアクスル、またはリアドライブとドライブアクスルとして使用できます。

クランクシャフト

- クランクアクスルは、横方向のスイング軸(車両の長手方向の平面に垂直)を備えたトレーリングアームによって形成され、ゴム製のベアリングに取り付けられています。

- アームサポートに作用する力(特に、サポートにかかる垂直方向の負荷を軽減する)、振動、およびボディへの騒音伝達を最小限に抑えるために、スプリングはタイヤと地面との接触点のできるだけ近くに配置されます。 ..。

- サスペンション中は、車のホイールベースのみが変化し、ホイールのたわみは変化しません。

- 低い製造および運用コスト。

- 場所を取らず、トランクフロアも低く置けるので、ステーションワゴンやハッチバックに最適です。

- 主にリアアクスルの駆動に使用されますが、駆動アクスルとして使用されることはめったにありません。

- たわみの変化は、体を傾けたときにのみ発生します。

- トーションバー(PSA)はサスペンションによく使用されます。

- 欠点は、曲線の傾きが大きいことです。

クランクアクスルは、フロントドリブンアクスルまたはリアドリブンアクスルとして使用できます。

結合レバー付きクランクシャフト(ねじれ柔軟なクランクシャフト)

このタイプの車軸では、各車輪はXNUMXつのトレーリングアームから吊り下げられています。 トレーリングアームは、横方向のスタビライザーとして機能し、同時に横方向の力を吸収するUプロファイルによって接続されています。

アームが接続されたクランクアクスルは、運動学的観点からはセミリジッドアクスルです。これは、クロスメンバーが(トレーリングアームなしで)ホイールの中央アクスルに移動された場合、そのようなサスペンションがリジッドの特性を獲得するためです。車軸。

車軸の傾きの中心は通常のクランク軸の場合と同じですが、車軸の傾きの中心は路面より上にあります。 車輪が吊り下げられている場合でも、車軸の動作は異なります。 両方の車軸の同じサスペンションでは、車両のホイールベースのみが変化しますが、反対のサスペンションまたは一方の車軸のみのサスペンションの場合、車輪のたわみも大幅に変化します。

車軸は金属とゴムのタイでボディに取り付けられています。 この接続により、適切に設計された場合に良好な車軸ステアリングが保証されます。

- クランクシャフトの肩は、スタビライザーとして機能する曲げ剛性とねじれの柔らかいロッド(主にU字型)によって接続されています。

- これは、リジッドクランクシャフトと縦クランクシャフトの間の移行です。

- 対向サスペンションの場合、たわみが変化します。

- 低い製造および運用コスト。

- 場所を取らず、トランクフロアも低く置けるので、ステーションワゴンやハッチバックに最適です。

- 簡単な組み立てと分解。

- バネのない部品の軽量化。

- まともな運転性能。

- サスペンションの過程で、つま先とトラックに小さな変化があります。

- セルフステアリングアンダーステア。

- 車輪を回すことはできません - リアドライブアクスルとしてのみ使用してください。

- 横方向の力によるオーバーステアの傾向。

- 反対側のばねのアームとトーションバーを接続する溶接部に高いせん断荷重がかかるため、最大軸方向荷重が制限されます。

- 特に速いコーナーでは、凹凸のある表面での安定性が低くなります。

アームが接続されたクランクアクスルは、リアドリブンアクスルとして使用できます。

振り子(角度)軸

それぞれ斜軸とも呼ばれます。 斜めのカーテン。 車軸は構造的にクランク車軸に似ていますが、傾斜した振動軸を持っているのとは異なり、サスペンション中の車軸のセルフステアリングと車両へのアンダーステアの影響をもたらします。

ホイールは、フォークレバーと金属ゴムサポートによって車軸に取り付けられています。 サスペンション中、トラックとホイールのたわみは最小限に変化します。 車軸は車輪を回転させることができないため、後車軸(主に駆動車軸)としてのみ使用されます。 今日では使用されなくなり、BMWやオペルの車で見られました。

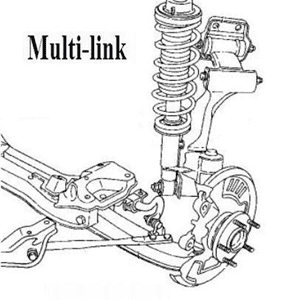

マルチリンクアクスル

このタイプの車軸は、日産の最初の旧フラッグシップであるマキシマQXで使用されました。 その後、小さいプリメーラとアルメーラは同じリアアクスルを受け取りました。

マルチリンクサスペンションは、構造の基礎となる横方向に取り付けられたねじり柔軟なビームの特性を大幅に改善しました。 そのため、Multilinkは、逆U字型のスチールビームを使用して後輪を接続します。後輪は、曲げるときは非常に硬く、回転するときは比較的柔軟です。 縦方向のビームは、一対の比較的軽いガイドレバーによって保持され、その外端では、それぞれショックアブソーバーを備えたらせんばねによって垂直に保持されます。 また、前面に特別な形状の垂直レバーが付いています。

ただし、通常は一方の端がボディシェルに、もう一方の端が車軸に取り付けられている柔軟なパナールビームの代わりに、車軸はスコットラッセルタイプのマルチリンク複合要素を使用して、横方向の安定性とホイールステアリングを向上させます。 路上で。

スコットラッセルメカニズム ウィッシュボーンと制御棒が含まれています。 パナールバーのように、それはまた、ウィッシュボーンとねじれに柔軟なビームを体に接続します。 横方向の留め具が付いているので、トレーリングアームをできるだけ細くすることができます。

パナールビームとは異なり、車両のウィッシュボーンは、ねじれに柔軟なビームの固定点で回転しません。 特別なケースで固定されています。このケースは、垂直方向には剛性がありますが、側面には柔軟性があります。 短い制御棒は、ウィッシュボーン(その長さのほぼ中間)とアウターハウジング内のトーションバーを接続します。 トーションビームの軸がボディに対して上下すると、メカニズムはパナールバーのように機能します。

ただし、トーションビームの端にあるウィッシュボーンはビームに対して横方向に移動できるため、車軸全体が横方向に移動するのを防ぎ、同時に単純なパナールバーのようなリフトがあります。

後輪は体に対して垂直に動くだけで、右に回しても左に回しても違いはありません。 この接続により、車軸が上下するときに回転中心と重心の間の動きがほとんどなくなります。 サスペンショントラベルが長くても、快適性を向上させるために一部のモデル用に開発されました。 これにより、路面にほぼ垂直な大きなサスペンションや鋭いコーナリングでもホイールが確実にサポートされ、タイヤと路面の最大の接触が維持されます。

マルチリンクアクスルは、前輪駆動としてだけでなく、ドライブアクスルまたはリアドライブアクスルとしても使用できます。

マルチリンクアクスル - マルチリンクサスペンション

- ホイールに必要な運動学的特性を最適に設定します。

- ホイールジオメトリの変更を最小限に抑えた、より正確なホイールガイダンス。

- 運転の快適性と振動減衰。

- ダンピングユニットの低摩擦ベアリング。

- 片方の手を変更せずに片方の手のデザインを変更します。

- 軽量・コンパクトなビルトアップスペース。

- サスペンションの寸法と重量が小さくなっています。

- より高い製造コスト。

- 耐用年数の短縮 (特にラバー ベアリング - 最も負荷の高いレバーのサイレント ブロック)

マルチピースアクスルは台形軸に基づいていますが、構造の点でより要求が厳しく、いくつかの部品で構成されています。 単純な縦方向または三角形のアームで構成されます。 それらは、横方向または縦方向に、場合によっては斜めに(水平面および垂直面に)配置されます。

複雑な設計 - レバーが独立しているため、ホイールに作用する縦方向、横方向、および垂直方向の力を非常にうまく分離できます。 各アームは、軸力のみを伝達するように設定されています。 道路からの縦方向の力は、リーディングレバーとリーディングレバーによって受け止められます。 横方向の力は、長さの異なる横方向のアームによって認識されます。

横方向、縦方向、縦方向の剛性を微調整することも、運転性能と運転快適性にプラスの効果をもたらします。 サスペンションと多くの場合ショックアブソーバーは通常、サポート、多くの場合横方向のアームに取り付けられます。 したがって、このアームは他のアームよりも多くの応力を受けます。これは、より強い構造またはを意味します。 異なる材料(例:鋼とアルミニウム合金)。

マルチエレメントサスペンションの剛性を高めるために、いわゆるサブフレーム - アクスルが使用されます。 車軸は、金属ゴム製のブッシング(サイレントブロック)を使用してボディに取り付けられています。 いずれかの車輪の負荷(回避操作、コーナリング)に応じて、トー角はわずかに変化します。

ショックアブソーバーは、横方向の応力が最小限に抑えられるため (したがって、摩擦が増加します)、大幅に小型化でき、コイル スプリングの中心に同軸で直接取り付けることができます。 危機的な状況でもサスペンションがハングしないため、乗り心地にプラスの効果があります。

マルチピースアクスルは製造コストが高いため、主にミッドレンジ車とハイエンド車にそれぞれ使用されています。 アスリート。

自動車メーカーによると、マルチリンクアクスル自体のデザインは大きく異なります。 一般に、このサスペンションは、より単純な(3リンク)マウントとより複雑な(5つ以上のレバー)マウントに分けることができます。

- 3リンクの取り付けの場合、垂直軸を中心とした回転、いわゆるXNUMX自由度を含む、ホイールの縦方向および垂直方向の変位が可能です-フロントステアリングとリアアクスルで使用します。

- 2 リンク マウントを使用すると、垂直軸を中心とした回転、いわゆる XNUMX 自由度を含む、垂直方向の車輪の動きが可能になります。フロント ステアリングとリア アクスルを使用します。

- 1 リンクの取り付けの場合、ホイールの垂直方向の動きのみが許可されます。いわゆる XNUMX 自由度 - ホイール ガイドが向上し、リア アクスルのみで使用されます。