車体の塗装、防食、光学処理

ページ内容

車の塗装にはXNUMXつの主な機能があります。 運用の観点から、塗料が体の表面を外部からの悪影響(攻撃的な物質、水、石の打撃など)から保護する場合、保護はより重要です。 ただし、多くのドライバーにとって、ペイントの美的印象はより重要であるため、車両の色はそれを選択する際の重要な基準のXNUMXつです。

車の塗装にはXNUMXつの主な機能があります。 運用の観点から、塗料が体の表面を外部からの悪影響(攻撃的な物質、水、石の打撃など)から保護する場合、保護はより重要です。 ただし、多くのドライバーにとって、ペイントの美的印象はより重要であるため、車両の色はそれを選択する際の重要な基準のXNUMXつです。

表面処理としてのワニスは中国で始まり、東アジアでピークに達しました。 馬車は、ペイントショップのエリアを車両に拡大するのに役立ちました。 当時(18世紀)は公共交通機関と見なされ、後にさまざまな開発段階を経ました。 長い間、それは最初の車の基礎でした。 XNUMX世紀まで、車体のフレームは合成皮革で覆われた木製のフレームで作られていました。 ボンネットとフェンダーだけが塗装が必要な板金でした。

以前は、車はブラシで手作業で塗装されていたため、画家の作業の時間と品質が必要でした。 ベルトコンベアでの車体の製造では、非常に長い間手作業による塗装が行われてきました。 最新のワニス技術と新しい材料は、特に工業用のバッチワニスの自動化を促進するのに役立ちました。 基本的な変更は、液浸浴で行われ、その後、油圧制御ロボットを使用して個別の噴霧操作が行われました。

金属船体への切り替えは、塗装において別の利点を示しました。処理と乾燥の時間が大幅に短縮されました。 塗装技術も変わった。 彼らはそれをニトロラッカーで塗装し始め、製造部品の数を増やしました。 合成樹脂ワニスは 30 年代に発明されましたが、工場や修理工場でのニトロワニスの使用は 40 年代まで続きました。 ただし、両方の形式は、新しい技術である発砲によって徐々に背景に追いやられました。

車の手工芸品の塗装の主な仕事は、修理、程度は少ないが新しい塗装、そして特別な塗装とマーキングです。 熟練した職人技は、自動車生産の技術的進歩、特にボディ材料の変更(より多くのプラスチック、アルミニウム、さまざまな形状、亜鉛メッキ板金)または塗料の変更(新しい色、水性材料)および関連する開発に対応する必要があります修理および塗装方法の分野で。

改修後の塗装

この記事では、すでに塗装された表面の塗装に焦点を当てます。 新しい部品を塗装せずに、acc。 車体。 新しい部品の塗装は、すべての自動車メーカーのノウハウであり、車体を浸すなど、「生の」板金を腐食から保護するための最初のステップを除いて、塗装プロセス自体はほとんど同じであると言えます。亜鉛溶液で。

車両のエンドユーザーは、損傷または交換された部品を修理した後の塗装技術をよりよく理解できます。 修理後に車を塗装するときは、最終的な外観は多くの要因に依存することを忘れないでください。 仕上げコートの品質の選択だけでなく、シートの正確で徹底的な準備から始まるプロセス全体からも。

絵画、acc。 準備作業はいくつかの段階で構成されています。

- 研磨

- クリーニング

- 圧縮

- パフォーマンス、

- 迷彩、

- ニス塗り。

研削

シートと個々の中間層のサンディングには特に注意を払う必要がありますが、これは些細なことや、平らな面だけが必要なマイナーな操作のように見えることもあります。

サンディングするときは、次のことを考慮してください。

- サンドペーパーの正しい選択は、古い/新しいシートメタル、鋼板、アルミニウム、プラスチックをサンディングするかどうか、サンディングの領域によって異なります。

- 後続の各レイヤーをサンディングする場合、サンドペーパーのグリットは前のレイヤーよりXNUMX度細かくする必要があります。

- 適切なサンディングを実現するには、溶剤が完全に蒸発してフィルムが乾燥するまで待ちます。そうしないと、材料が紙の下で転がります。

- 紙やすりで磨いた後、表面を完全にきれいにし、すべての紙やすりで磨く残留物、塩、グリースを取り除く必要があります。 素手で表面に触れないでください。

クリーニング

塗装する前に、acc。 また、シーラントを再塗布する前に、またはサンディング残留物、水とサンドペーパーからの塩残留物、追加のシーリングまたは保護の場合の過剰なシーラント、手からのグリース、さまざまなシリコーン製品のすべての残留物(痕跡を含む)などのすべての汚染物質を除去することが重要です、使用されている場合。

したがって、表面は完全に清潔で乾燥している必要があります。そうしないと、多数の欠陥が発生する可能性があります。 クレーターとペンキの広がり、後でまたペンキのひび割れと泡。 これらの欠陥を取り除くことは通常不可能であり、完全な表面研削と再塗装が必要です。 クリーニングは、たとえば、クリーンドライで表面に塗布されるクリーナーを使用して行われます。 ペーパータオルも。 コーティングの準備中に、洗浄が数回繰り返されます。

シーリング

シーリングは、へこんだり欠陥のある車両部品をレベリングするための最も一般的な方法です。 下の写真は定規と本体の接合部を示しており、シーラントで満たす必要があります。 通常、オーバーハングの周りの場所に鉛筆で印を付け、フィラーシーラントを塗布する必要があります。

パテは、以前に鉛筆でマークした場所に、古典的なヘラで表面に適用されます。 シーラントはベアメタルに塗布され、研磨によって洗浄され、十分な硬度と強度を提供しますが、最新のポッティングシーラントはすべての基材にしっかりと付着する必要があります。 次の図では、表面はそれぞれフィラー塗布の準備ができています。 いわゆる提出のプロセス。

充填不足の原因と防止

最上層のスポット

理由:

理由:

- ポリエチレンシーラントの硬化剤が多すぎる、

- ポリエチレンシーラントに硬化剤が十分に混合されていません。

欠陥修正:

- 砂をプレートに貼り、再シールします。

小さな穴

理由:

理由:

- 不適切なシーリング(空気の存在または個々の層が厚すぎる)、

- 素材が十分に乾燥していない、

- プライマーの層が薄すぎます。

欠陥防止:

- 空気を放出するには、この場所でシャベルを数回押す必要があります。

- より厚いシールを行う場合は、いくつかの薄い層を適用する必要があります。

- 基材をよく乾かします。

欠陥修正:

- 砂をプレートに貼り、再シールします。

ラッピングマーク

理由:

理由:

- 不適切な(粗すぎる)サンドペーパーでシーラントを研磨し、

- 古いペンキを不適切なサンドペーパーで研磨します。

欠陥防止:

- 所定の粒度(粗さ)のサンドペーパーを使用し、

- 大きな溝を細かいエメリー紙で研磨します。

欠陥修正:

- 砂をプレートに貼り、再シールします。

実行

流し込みはトップコートを塗る前の重要な工程です。 課題は、非常に小さいが目に見える隆起や傷の薄い層を覆って適用し、印刷された領域を覆って分離することです.

さまざまな種類のフィラーがさまざまな目的で使用されます。

- 2Kポリウレタン/アクリレートベースのフィラー、

- 厚膜(コンパクト)フィラー、

- 水ベースのフィラー、

- ウェットオンウェットフィラー、

- 調色フィラー、

- 透明フィラー(フィルシーラー)。

迷彩

車両の塗装されていない部分と表面はすべて、分解または分解しない装飾ストリップを含めて覆われている必要があります。

要件:

- 接着剤とカバーテープは耐湿性であると同時に耐熱性である必要があります。

- インクが浸透しないように、紙は不浸透性でなければなりません。

描画

- 塗装する前に、車両を室温(18℃)まで暖めてください。

- 色とそれに付随するコンポーネント(硬化剤とシンナー)も室温である必要があります。

- 粉砕水の硬度はできるだけ低くする必要があります。 塩の残留物は塗装面に水ぶくれを引き起こす可能性があるため、残留研削水は注意深く拭き取る必要があります。

- 圧縮空気は乾燥していて清潔でなければなりません。 水分離器は定期的に空にする必要があります。

- スプレーブースがなく、ガレージで塗装する場合は、空気の湿度に特に注意する必要があります(たとえば、床に水を与えてからラジエーターを最大限にオンにしないでください)。 湿度が高すぎると、それに応じて気泡が発生します。 クランプacc。 マットペイント。 ほこりも同じです。 床は清潔で乾燥している必要があり、空気の流れはできるだけ低くする必要があります。

- 塗装ブースと乾燥キャビネットには、塗料の汚れや塗料へのほこりの蓄積を防ぐために、新鮮な空気の供給、ダストフィルター、および蒸気出口を装備する必要があります。

- すべての研磨された領域は、腐食から再保護する必要があります。

- 各パッケージには、ピクトグラムの形式で使用するための指示があります。 すべてのデータは、20°Cのアプリケーション温度で提供されています。温度が高いまたは低い場合は、操作を実際の条件に適合させる必要があります。 これはポットライフと乾燥にとって非常に重要であり、それぞれ高温で短くなる可能性があります。 規定よりも長い低温で。

- 相対湿度も非常に重要です。これは80%を超えてはなりません。これにより、乾燥が大幅に遅くなり、膜厚の乾燥が不完全になる可能性もあります。 したがって、PEシーラントの場合、接着剤またはがあります。 サンドペーパーの目詰まり、2Kコーティング、水との反応による水ぶくれ。 多成分コーティングを使用し、完全な修理システムを使用する場合は、XNUMXつのメーカーの製品のみを使用し、指示に従う必要があります。これが、目的のパフォーマンスを達成する唯一の方法です。 そうしないと、表面にしわが寄る可能性があります。 この欠陥は、材料の品質が不十分であることが原因ではなく、システム内の材料に互換性がないことが原因です。 場合によっては、しわがすぐに現れるのではなく、一定の時間が経過した後にのみ現れることがあります。

プライマーを塗布する際の欠陥の原因と防止色

気泡の形成

理由:

理由:

- 層間の換気時間が短すぎる、

- プライマー層が厚すぎる、

- 角、端、曲がり、

- 水は固すぎて挽くことができません、

- 汚染された圧縮空気、

- 温度変動による結露。

欠陥防止:

- コート間の換気時間は、10°Cで少なくとも20分でなければなりません。

- 紙やすりで磨いた後の水の残留物を乾かさないでください、それらは拭き取らなければなりません、

- 圧縮空気は乾燥していて清潔でなければなりません。

欠陥修正:

- 砂をプレートに塗り、再塗布します。

悪い、acc。 基材への接着が不十分

理由:

理由:

- 準備が不十分な素材、微量のグリース、指紋、ほこり、

- 不適切な(オリジナルではない)シンナーによる材料の希釈。

バグ修正:

- 塗装する前に表面をよくきれいにしてください。

- 処方された希釈剤の使用。

欠陥修正:

- 砂をプレートに塗り、再塗布します。

基質の溶解

理由:

理由:

- 未乾燥、未硬化の前の絵、

- 古い絵の具の層が厚すぎます。

欠陥防止:

- 規定の乾燥時間に従う

- 規定のコーティング厚さを遵守してください

欠陥修正:

- 砂をプレートに塗り、再塗布します

XNUMX層およびXNUMX層の絵画との結婚の原因と防止

スポッティング

理由:

理由:

- 不十分な塗布技術(ノズル、圧力)、

- 換気時間が短すぎる、

- 間違ったシンナーを使用して、

- 塗装面が適切な温度ではありません(寒すぎる、暖かすぎる)。

欠陥防止:

- 処方された塗布技術を使用して、

- 処方されたシンナーを使用して、

- 適切な室温と塗装面(18〜20°C)、最大湿度40〜60%を確保します。

欠陥修正:

- ベースに砂を塗り、もう一度ペイントします。

滴り落ちる

理由:

理由:

- HYDROベースの不適切な粘度、

- HYDRO基板が厚すぎる、

- 不適切なスプレーガン(ノズル)、圧力、

- 材料が冷たすぎる、ベースまたは室温が低すぎる、

- 間違ったシンナーを使用しています。

欠陥防止:

- 使用に関する技術的指示の遵守、

- 適切なスプレーガンを使用して、

- 物体と材料は室温+ 20°Cに加熱されます。

- 処方された希釈剤を使用します。

欠陥修正:

- ベースに砂を塗り、もう一度ペイントします。

色の種類

不透明な色 は、単独で使用するか、他の色と混合して新しい色合いを作成したり、特別な色合いや効果のベースコートとして使用したりする原色です。 これらは透明色とともに使用されることが多く、これらの色を直接混合するか、不透明色に透明層を直接適用することにより、ニーズやアイデアに応じて不透明色に明るい色合いを与えます。 不透明塗料を使用する場合の推奨ノズル径は0,3mm以上です。 塗料がさらに希釈されている場合は、0,2mmのノズルを使用できます。

透明色 半光沢効果のある半透明の色。 他の種類の塗料と混合したり、他の種類の塗料に直接塗布したりできます。 それらは用途が広く、多数の効果を達成するために使用されます。 他のタイプと混ぜると、希望の色合いを実現できます。 例えば。 透明塗料とアルミ塗料を混合することで、あらゆる色合いのメタライズを実現。 ラメ入りのツヤ感のある色にするために、透明色とホットロッド色(後述)を混ぜます。 透明な色は、不透明な色にわずかな色合いを加えて、好みの新しい色合いを作成することもできます. 絵の具は直接混ぜるか、透明または不透明に塗ることができます。 透明塗料使用時の推奨ノズル径は0,3mm以上です。 塗料がさらに希釈されている場合は、直径 0,2 mm のノズルを使用できます。

蛍光塗料 半光沢効果のある半透明のネオンカラー。 それらは、白い背景の塗料、または不透明または透明な塗料で作成された明るい背景にスプレーされます。 蛍光塗料は、従来の塗料よりも太陽光からの紫外線に対する耐性が低くなります。 したがって、UV保護のワニスが必要です。 蛍光塗料の推奨ノズル径は0,5mm以上です。 ノズル径 0,3 resp. 色がもっと薄い場合は、0,2 mm を使用できます。

パールカラー パールのきらめき効果のために単独で使用することも、他の色と一緒に使用することもできます。 透明色と混ぜることで、自分だけの色合いできらめく色を作ることができます。 また、キャンディーペイントのベースコートとしても使用され、さまざまな色合いの鮮やかな真珠光沢のある色になります。 光沢のある効果を生み出すために、キャンディーペイントをパールペイントの上に直接0,5〜0,3回塗ります。 パール塗料の推奨ノズル径は0,2mm以上です。 ノズル径 XNUMX resp. 色がもっと薄い場合は、XNUMX mm を使用できます。

メタリック 単独で使用するか、他の色と組み合わせて使用します。 これらの色は、暗い背景に対して最もよく目立ちます (黒は不透明な色です)。 また、クリアまたはキャンディー ペイントのベース コートとして使用して、メタリックに直接クリア/キャンディー ペイントを 0,5 ~ 0,3 回塗るだけで作成されるカスタム メタリック シェードを作成することもできます。 メタリック塗料の推奨ノズル径は0,2mm以上です。 ノズル径 XNUMX resp. 色がもっと薄い場合は、XNUMX mm を使用できます。

虹色 単独で使用して、光にさらされると色かぶりが変化する微妙な虹の効果を作成したり、他の種類の色のベースとして使用したりできます。 クリアまたはキャンディーカラーのベースコートとしてよく使用され、レインボーエフェクトカラーの独自の色合いを作成できます(クリア/キャンディーカラーをレインボーカラーに直接0,5〜0,3回塗布することにより). 虹色の推奨ノズル径は0,2mm以上です。 ノズル径 XNUMX resp. 色がもっと薄い場合は、XNUMX mm を使用できます。

Hi-Liteカラー それらは、独特の色の強調効果を達成するために、任意の色の背景に対して使用できます。 それらは0,5〜0,3回のコートで少量適用されるように設計されています。 カラーシフト効果は、エメラルドシリーズよりもHi-Liteカラーの方が目立ちません。 Hi-Liteカラーは、日光または直接の人工光で最もよく見られる微妙なハイライト効果を作成するのに理想的です。 色は透明色と直接混ぜることができます。 その結果、色が変わりやすくなります。 色を混ぜすぎるとこの効果が失われ、色は乳白色のパステル効果を帯びます。 Hi-Liteの色は、不透明な黒などの暗い背景に対して非常によく目立ちます。 Hi-Lite塗料の推奨ノズル径は0,2mm以上です。 ノズル径XNUMXまたは色がさらに薄められている場合は、XNUMXmmを使用できます。

エメラルドカラー これらは、色合いの強い変化につながる、切れ目の角度に基づいて機能する特殊な顔料を使用した塗料です。 エメラルドの色は、照明の角度によって劇的に変化します。 これらの色は、暗い背景(不透明な黒)に対して最も目立ちます。 この色合いは、ダークベースペイントを0,5〜XNUMX回薄く塗り、続いてエメラルドペイントをXNUMX〜XNUMX回塗ることによって作成されます。 これらの塗料を薄くすることはお勧めしませんが、必要に応じて、塗料が薄くなりすぎないように、シンナーを少量だけ追加する必要があります。 エメラルドペイントの推奨ノズル径はXNUMXmm以上です。

色のセンス ブレークアングルに基づいて作用する特別な顔料を含む塗料で、色合いが大きく変化します。 これらの色の色の変化は滑らかで、暗い場所でもはっきりと見えます。その効果は、シャープな折り目がある凹凸のあるオブジェクトではさらに顕著です。 明るい色は、暗い背景 (黒の背景色) に対して最もよく目立ちます。 目的の効果は、黒のベース ペイントを 0,5 ~ XNUMX 回薄く塗り、フレア ペイントを XNUMX ~ XNUMX 回塗り重ねることで得られます。 これらの絵の具を薄めることはお勧めしませんが、絵の具を薄くしすぎないように、必要に応じて少量だけシンナーを追加してください。 エメラルド塗料の推奨ノズル径はXNUMXmm以上です。

きらめく色 少しキラキラした色です。 それらの粒子サイズは、ホットロッド塗料のそれよりも小さい。 これらの色は半透明で、半光沢の外観です。 それらは暗い背景(黒い背景色)に対して最も目立ちます。 黒のプライマーを0,5〜0,3回薄く塗り、グリッターペイントを0,2〜XNUMX回塗ると、目的の効果が得られます。 きらびやかな塗料の推奨ノズル径はXNUMXmm以上です。 ノズル径XNUMXまたは色がさらに薄められている場合は、XNUMXmmを使用できます。

宇宙の色 これらは細かい星屑の効果を持つ色です。 それらの粒子サイズは、ホットロッド塗料よりも小さいです。 これらの色は、半光沢の半透明の外観です。 暗い背景 (黒の背景色) に対して最もよく目立ちます。 望ましい効果は、黒のベース ペイントを 0,5 ~ 0,3 回薄く塗り、Cosmic ペイントを 0,2 ~ XNUMX 回塗り重ねることで得られます。 ツヤのある発色を実現するために、コズミックカラーにクリアやキャンディーカラーを混ぜています。 得られた絵の具に色を付けるには、透明な絵の具を XNUMX ~ XNUMX 回塗り、Cosmic 絵の具のベースに塗布する必要があります。 空間色を互いに混ぜて、より鮮やかな色効果を実現することもできます。 きらめく効果を利用して、不透明な色の下地に適用することもできます。 コズミック塗料の推奨ノズル径はXNUMXmm以上です。 ノズル径 XNUMX resp. 色がもっと薄い場合は、XNUMX mm を使用できます。

ホットロッド塗料 彼らは50-60台の車のいわゆる「レトロカラー」を復活させます。 何年もの間、直射日光の下で輝き、きらめく非常に印象的なきらめき効果を生み出しています。 これらの色は、暗い背景(黒い背景色)に対して最も目立ちます。 望ましい効果は、黒のベースペイントを0,5〜0,3回薄く塗り、続いてホットロッドペイントを0,2〜XNUMX回塗ります。 輝きを出すには、ホットロッドの色をクリアペイントまたはキャンディーペイントと直接混合する必要があります。 得られた塗料を修正するには、ホットロッドベースに透明な塗料をXNUMX〜XNUMX回塗ります。 ホットロッドの色を互いに混ぜ合わせて、より鮮やかな色の効果を出すこともできます。 ホットロッドペイントの推奨ノズル径はXNUMXmm以上です。 ノズル径XNUMXまたは色がさらに薄められている場合は、XNUMXmmを使用できます。

キャンディーカラー は高光沢の濃縮塗料で、完全に乾燥した後でも、スプレーしたばかりの塗料のように見えます(完全な光沢効果は、最上層を塗布した後にのみ表示されます)。 キャンディーカラーはプライマーのベースとして使用されますが、クラシックなベースカラーとは多くの点で異なります。 ワニスを含まないキャンディーペイントは損傷を受けやすいため、直接マスキングしないでください(マスキングする前に完全に乾燥させて塗装する必要があります)。 キャンディー塗料を使用する場合は、この塗料が非常に影響を受けやすい汚れの堆積物や指紋から塗料を保護するため、できるだけ早くトップコートを塗布する必要があります。 広い範囲にスプレーする場合は、キャンディーペイントは濃度が高いため、透明なベースと混合することをお勧めします。 塗料は完全に乾いている必要があります。新鮮な空気では数時間かかる場合があります。 キャンディー塗料の推奨ノズル径は0,5mm以上です。 ノズル径0,3または色がさらに薄められている場合は、0mmを使用できます。

アルミカラー 粒度に応じて、細粒、中粒、粗粒の0,5つの等級があります。 反射性が高く、主にキャンディーフラワーのベースとして使用されます。 単独で使用してアルミニウムまたはメタリック効果を作成したり、透明塗料のベース コートとして反射効果のある色合いを作成したりできます。 別の可能なアプリケーションは、さまざまな種類のアルミニウム塗料 (細かい、中程度、粗い) をスプレーしてから、任意のキャンディー塗料を塗布することです。 その結果、異なるサイズのアルミニウム粒子の間の遷移を持つ光沢のある塗料が得られます。 アルミニウム塗料はよくカバーし、通常は塗装全体に 0,3 回の塗装で十分です。 アルミ塗料の推奨ノズル径は0,2mm以上です。 ノズル径 XNUMX resp. 色がもっと薄い場合は、XNUMX mm を使用できます。

スプレーペインティング

現在の速い時代では、車両の所有者はモーターメイトを最大限に活用し、それを最大限に活用することを余儀なくされています。 また、塗装を含む修理率への圧力も高まります。 これが軽微な損傷である場合は、いわゆる塗装の部分的な修理 - スプレー - の時間を短縮し、コストを削減するために使用されます。 この方法で作業できるようにするシステムを開発した専門会社が市場に出回っています。

ベースをペイントするとき、XNUMXつの問題に直面します。

- 元のコーティングに対する新しいベースの色合いの偏差 - 温度、粘度、圧力、層の厚さなど、ほぼすべての要因の影響を受けます。

- スプレー(パウダー)してスプレーを作成しようとする部分に、ベースの軽い筋が現れる。

- 新しいクリアペイントと古い損傷のないペイントを組み合わせる。

この問題は通常、塗装前に適切な表面処理の指示に従い、そのような塗装用に設計された材料を使用することで回避できます。

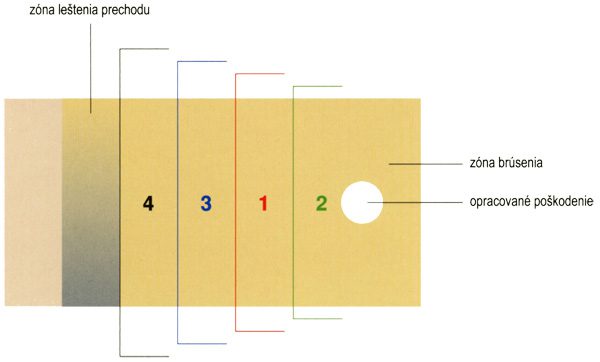

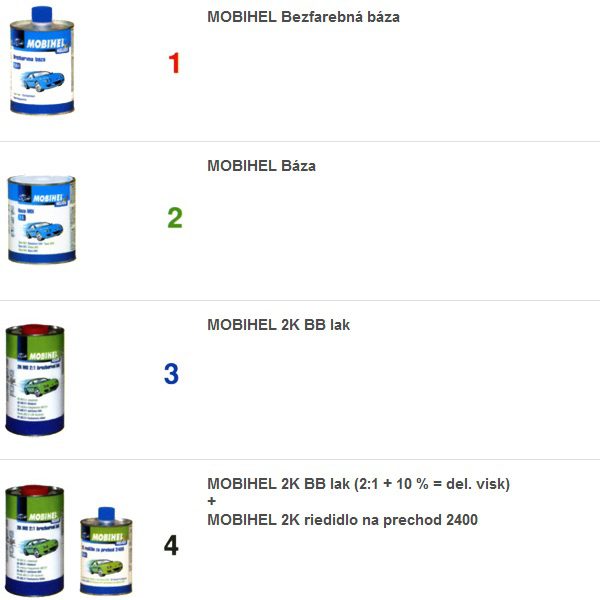

スプレーペイントスキーム

ボディリペア

PDR法による車体補修(へこみ塗装なし)

PDR法を使用すると、駐車中の衝撃、別の車のドア、破壊行為、雹などによる軽微な損傷で板金のボディパーツをコールドアライメントすることができます。PDR法は、迅速かつ専門的に開発されただけではありません。これらの損傷を低コストで修復しますが、何よりも、損傷した領域のサンディング、サンディング、および再ペイントを必要とせずに、元のペイントとペイントを保持します。

PDR法の起源は、フェラーリの技術者が製造されたモデルの80つのドアを損傷し、その後の修理に必要な資金がなかったXNUMX年代にさかのぼります。 そのため、彼は鉄のレバーでシートを絞ってドアを元に戻そうとしました。 その後、彼はこの手法をさらに数回使用し、それによって、それぞれより自発的な可能性に気付くまで改善しました。 この方法のより広範な使用と米国に行き、同時にそれを特許を取得している間、お金を稼ぐためにこの技術を使用することにしました。 この方法がヨーロッパ大陸に広まったのは次のXNUMX年だけで、アメリカと同様に非常に成功し、さらに広く使用されるようになりました。

利点:

- パテ、エアロゾルなどのない元の塗料を維持することは、特に新しい車や新しい車では非常に重要です。 その理由は明らかです。多くの場合、スプレーする前に元の塗料を工場から保管しておくことができます。これは、まだ販売されていない新車にとって非常に重要です。

- 従来の塗装に比べて修理時間が大幅に短縮され、この修理方法は数倍速くなります。

- 修理コストの削減 – 修理に費やす時間が短縮され、使用する材料が少なくなるため、修理コストが削減されます。

- 修理後、痕跡は残りません - そのような修理の完了後、部品の表面は新品のようになります。

- シーラントを使用していないため、修理する領域は、シーラントにひびが入るリスクがなく、部品の他の部分と同じようにさまざまな負荷に耐えることができます。

- お客様の場所で直接修理する可能性。 修理には主に整備士の熟練した手といくつかの工具が必要なため、損傷した領域はほぼどこでもいつでも修理できます。

修理手順

修理手順は、塗装に損傷を与えることなく、擦り切れた板金を本体の内側から徐々に押し出すことに基づいています。 技術者は、固定ランプの光の中で車体の表面を監視します。 表面の凹凸が光の反射を歪めるため、技術者はオーバーフローの正確な位置と程度を判断できます。 印刷自体は徐々に行われ、スキルとさまざまな形状の特別なツールやデバイスの使用が必要です。