ガス分配機構 - バルブグループ

タイミングの目的とタイプ:

1.1。 ガス分配メカニズムの目的:

バルブタイミング機構の目的は、新しい燃料混合物をエンジンシリンダーに送り、排気ガスを放出することです。 ガス交換は、受け入れられたエンジン操作手順に従って、タイミングベルト要素によって気密にシールされた入口および出口開口部を介して実行されます。

1.2。 バルブグループの割り当て:

バルブグループの目的は、入口ポートと出口ポートを気密に閉じ、指定された時間に指定された時間に開くことです。

1.3。 タイミングタイプ:

エンジンシリンダーが環境に接続されている器官に応じて、タイミングベルトはバルブ、スプール、および結合されています。

1.4。 タイミングタイプの比較:

比較的シンプルな設計と信頼性の高い操作により、バルブタイミングが最も一般的です。 バルブがシリンダー内の高圧で静止したままであるという事実により達成される、作業スペースの理想的で信頼性の高いシーリングは、バルブまたは組み合わせたタイミングベルトよりも重大な利点をもたらします。 したがって、バルブタイミングの使用が増えています。

バルブグループデバイス:

2.1。 バルブ装置:

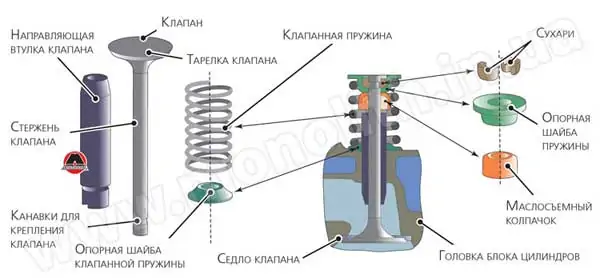

エンジンバルブはステムとヘッドで構成されています。 頭部は、ほとんどの場合、平ら、凸状、またはベル型に作られています。 ヘッドには小さな円筒形のベルト(約2 mm)と45˚または30˚のシールベベルがあります。 円筒ベルトは、一方では、シーリング面取りを研削するときにバルブの主直径を維持し、もう一方では、バルブの剛性を高めて変形を防ぐことができます。 最も普及しているのは、フラットヘッドと45˚のシーリングチャンファーを備えたバルブです(多くの場合、これらは吸気バルブです)。シリンダーの充填と洗浄を改善するために、吸気バルブは排気バルブよりも直径が大きくなっています。 排気バルブは、多くの場合、ドーム型のボールヘッドで作られています。

これにより、シリンダーからの排気ガスの流出を改善し、バルブの強度と剛性も高めます。 バルブヘッドからの熱除去の条件を改善し、バルブの全体的な非変形性を高めるために、ヘッドとステムの間の移行は10°〜30°の角度で大きな曲率半径で行われます。 バルブステムの上端には、スプリングをバルブに取り付ける方法に応じて、円錐形、円筒形、または特殊な形状の溝が作られています。 ナトリウム冷却は、多くのエンジンでバーストバルブへの熱ストレスを軽減するために使用されています。 これを行うには、バルブを中空にし、結果として得られるキャビティの半分をナトリウムで満たし、その融点は100°Cです。 エンジンが作動しているとき、ナトリウムが溶けてバルブ キャビティを通過し、熱がホット ヘッドからクーラント ステムに伝達され、そこからバルブ アクチュエータに伝達されます。

2.2。 バルブをスプリングに接続する:

このユニットのデザインは非常に多様ですが、最も一般的なデザインはハーフコーンです。 バルブステムに作成されたチャネルに入るXNUMXつのハーフコーンの助けを借りて、プレートが押され、スプリングが保持され、ユニットを分解できなくなります。 これにより、スプリングとバルブの間に接続が作成されます。

2.3。 バルブシート位置:

最新のすべてのエンジンでは、排気シートはシリンダーヘッドとは別に製造されています。 シリンダーヘッドがアルミ合金製の吸盤にも使用されます。 鋳鉄だとサドルが作られます。 構造的には、シートは特別に機械加工されたシートのシリンダーヘッドに取り付けられるリングです。 同時に、シートの外面に溝が形成されることもあり、シートを押すと、シリンダーヘッドの材料が充填され、確実に固定されます。 クランプに加えて、サドルを振ることで固定することもできます。 バルブが閉じているときの作業スペースの気密性を確保するには、シートの作業面をバルブヘッドのシーリング面取りと同じ角度で加工する必要があります。 このため、サドルは15度ではなく、45度と75度ではない鋭角の特別な工具で機械加工され、45度の角度と約2 mmの幅のシーリングテープが得られます。 残りのコーナーはサドル周りの流れを改善するために作られています。

2.4。 バルブガイドの場所:

ガイドのデザインは非常に多様です。 ほとんどの場合、滑らかな外面を持つガイドが使用されます。これは、中心のない配管機械で作られます。 外部保持ストラップ付きのガイドは、締め付けがより快適ですが、作成がより困難です。 このためには、ガイドリングにベルトの代わりにストップリング用の溝を作る方が便利です。 排気バルブガイドは、高温の排気ガスストリームの酸化作用から保護するためによく使用されます。 この場合、より長いガイドが作られ、残りはシリンダーヘッド排気チャンネルに配置されます。 ガイドとバルブヘッドの間の距離が短くなると、バルブヘッドの側にあるガイドの穴が、バルブヘッドの領域で狭くなるか広がります。

2.5。 Springsデバイス:

現代のエンジンでは、一定のピッチを持つ最も一般的な円筒ばねです。 支持面を形成するために、ばねのコイルの端が互いに寄せ合わされ、それらの額でこすられます。その結果、コイルの総数は、作動ばねの数のXNUMX〜XNUMX倍になります。 エンドコイルは、プレートの片側とシリンダーヘッドまたはブロックの反対側でサポートされています。 共振の危険がある場合、バルブスプリングは可変ピッチで作られます。 段付きギアボックスは、ばねの一方の端からもう一方の端に、または中央から両端に曲がります。 バルブが開くと、互いに最も近い巻線が接触し、その結果、作業巻線の数が減少し、ばねの自由振動の周波数が増加します。 これにより、共振の条件が取り除かれます。 同じ目的で、円錐ばねが使用されることもあり、その固有振動数は長さに沿って変化し、共振の発生は除外されます。

2.6。 バルブグループエレメントの製造用材料:

• バルブ - サクション バルブは、クロム (40x)、クロム ニッケル (40XN)、およびその他の合金鋼で利用できます。 排気バルブは、クロム、ニッケル、およびその他の合金金属を多く含む耐熱鋼でできています: 4Kh9S2、4Kh10S2M、Kh12N7S、40SH10MA。

• バルブ シート - 耐熱鋼、鋳鉄、アルミニウム青銅またはサーメットが使用されます。

• バルブ ガイドは製造が困難な環境であり、ねずみパーライト鋳鉄やアルミニウム青銅など、高い耐熱性と耐摩耗性、および良好な熱伝導率を備えた材料を使用する必要があります。

• スプリング - スプリング ストーマからワイヤを巻き付けて作成されます。例: 65G、60C2A、50HFA。

バルブグループ操作:

3.1。 同期メカニズム:

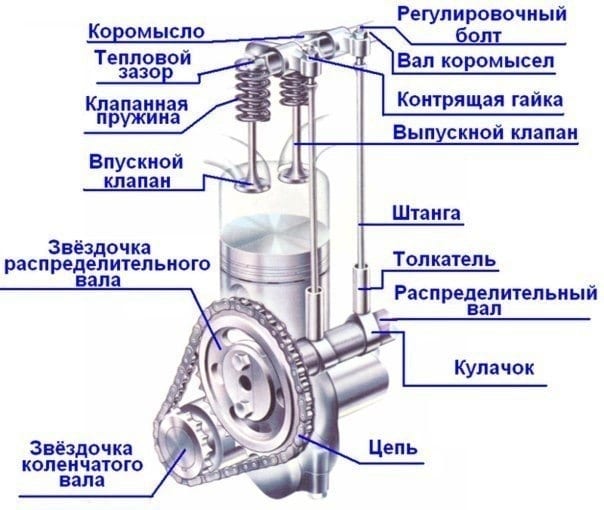

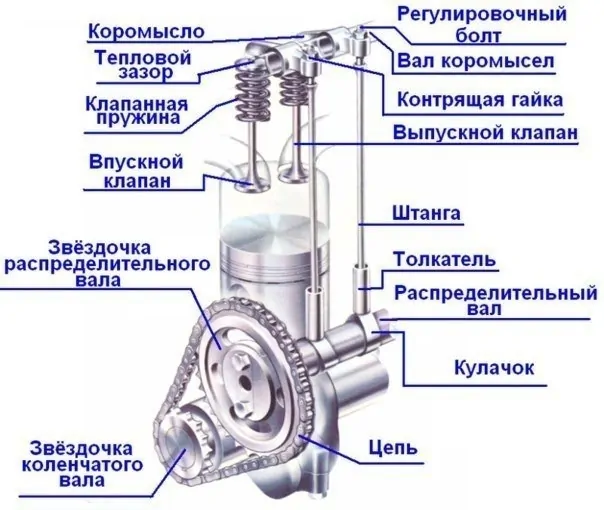

同期機構は運動学的にクランクシャフトに接続されており、同期して動きます。 タイミングベルトは、承認された操作手順に従って、個々のシリンダーの入口ポートと出口ポートを開いてシールします。 これはシリンダー内のガス交換のプロセスです。

3.2タイミングドライブの動作:

タイミングドライブはカムシャフトの位置に依存します。

• より低いシャフトで - スムーズな操作のためのスパー ギアを介して、傾斜した歯で作られ、静かな操作のために、ギア リングは textolite で作られています。 寄生ギアまたはチェーンは、より長い距離を駆動するために使用されます。

• トップシャフト付き - ローラーチェーン。 比較的低ノイズレベル、シンプルなデザイン、軽量ですが、回路が摩耗して伸びます。 鋼線で補強され、耐摩耗性ナイロン層で覆われたネオプレン ベースのタイミング ベルト。 シンプルなデザイン、静かな動作。

3.3。 ガス分配スキーム:

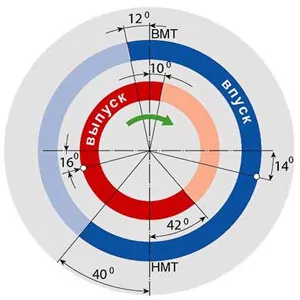

ガスがバルブを通過するために提供される総フロー面積は、バルブが開く時間に依存します。 ご存知のように、180ストロークエンジンでは、吸気と排気のストロークを実現するために、クランクシャフトのXNUMX度の回転に対応してXNUMXつのピストンストロークが提供されます。 しかしながら、経験によれば、シリンダーのより良い充填および洗浄のためには、充填および空にするプロセスの持続時間が対応するピストンストロークよりも長いことが必要である。 バルブの開閉は、ピストンストロークのデッドポイントではなく、追い越しや遅延を伴って実行する必要があります。

バルブの開閉時間は、クランクシャフトの回転角度で表され、バルブタイミングと呼ばれます。 信頼性を高めるために、これらのフェーズは円グラフの形式で作成されます(図1)。

通常、サクションバルブはピストンが上死点に達する前に、オーバーラン角度φ1=5°~30°で開きます。 これにより、充填ストロークの最初に特定のバルブ断面が確保され、シリンダーの充填が改善されます。 ピストンが下死点通過後、遅角φ2=30°~90°で吸入弁が閉じます。 インレットバルブの閉鎖遅延により、新しい燃料混合物の吸入を使用して給油を改善し、エンジン出力を向上させることができます。

排気バルブは、追い越し角度 φ3 = 40° – 80°、つまりシリンダーのガスの圧力が比較的高い(0,4 - 0,5 MPa)ストロークの終わりに。 この圧力で開始されたガスシリンダーの集中的な排出は、圧力と温度の急速な低下につながり、作動ガスを置換する作業を大幅に削減します。 排気弁は遅角φ4=5°~45°で閉じます。 この遅延は、排気ガスから燃焼室の良好なクリーニングを提供します。

診断、メンテナンス、修理:

4.1.診断

診断サイン:

- •内燃エンジンの出力低下:

- クリアランスの減少;

- 不完全なバルブ適合;

- バルブを押収。

•燃料消費の増加: - バルブとリフター間のクリアランスの減少。

- 不完全なバルブ適合;

- バルブを押収。

• 内燃エンジンの摩耗: - カムシャフト摩耗;

- カムシャフトカムを開く;

- バルブステムとバルブブッシュの間のクリアランスの増加。

- バルブとリフターの間に大きなクリアランス;

- 破壊、バルブスプリングの弾性の違反。

•低圧インジケーター: - バルブシートはソフトです。

- 柔らかいまたは壊れたバルブスプリング;

- バルブの焼損。

- シリンダーヘッドガスケットの焼けまたは破れ;

- 未調整の熱ギャップ。

•高圧インジケータ。 - 頭の高さの減少。

タイミング診断方法:

•圧縮ストロークの終わりにおけるシリンダー内の圧力の測定。 測定中は、次の条件を満たす必要があります。燃焼機関を運転温度まで加熱する必要があります。 スパークプラグは取り外す必要があります。 誘導コイルの中央ケーブルにオイルを塗布し、スロットルバルブとエアバルブを開く必要があります。 測定はコンプレッサーを使用して行われます。 個々のシリンダー間の圧力差は5%を超えてはなりません。

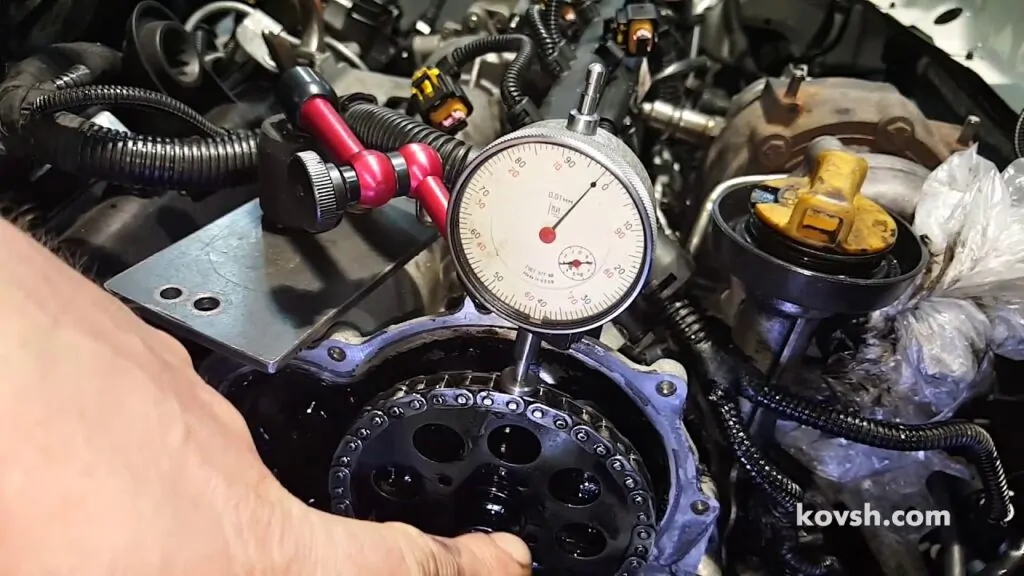

4.2。 タイミングベルトのサーマルクリアランスの調整:

サーマルギャップの確認と調整は、圧力ゲージプレートを使用して、最初のシリンダーから始めて、エンジンの動作順序に対応する順序で実行されます。 通常のギャップに対応する厚さゲージが自由に通過する場合、ギャップは適切に調整されます。 クリアランスを調整するときは、ドライバーで調整ネジを持ち、ジャムナットを緩め、バルブステムとカップリングの間にクリアランスプレートを置き、調整ネジを回して必要なクリアランスを設定します。 次に、ロックナットを締めます。

4.3。 バルブグループの修理:

• バルブの修理 - 主な不具合は、円錐形の作業面の摩耗と焼け、ステムの摩耗、亀裂の出現です。 ヘッドが焼けたり、ひびが入ったりした場合は、バルブを廃棄します。 曲がったバルブステムは、工具を使用してハンドプレスでまっすぐにします。 磨耗したバルブ ステムは、クロナイゼーションまたはアイロンがけによって修理され、公称または特大の修理サイズに研磨されます。 バルブヘッドの摩耗した作業面は、修理用のサイズに研磨されます。 バルブは研磨ペーストでシートにラップされています。 ヒンジ付きバルブに灯油を注いで粉砕精度をチェックし、漏れなければ4〜5分間粉砕します。 バルブスプリングはレストアせず新品に交換。

質問と回答:

ガス分配メカニズムには何が含まれていますか? シリンダーヘッドにあります。 その設計には、カムシャフトベッド、カムシャフト、バルブ、ロッカーアーム、プッシャー、油圧リフター、および一部のモデルでは移相器が含まれます。

Дエンジンのタイミングは? このメカニズムにより、混合気の新しい部分のタイムリーな供給と排気ガスの除去が保証されます。 変更に応じて、バルブタイミングのタイミングを変更することができます。

ガス分配機構はどこにありますか? 最新の内燃機関では、ガス分配メカニズムはシリンダーヘッドのシリンダーブロックの上にあります。