クランクシャフトベアリングとその交換

クランクシャフトは、ピストンエンジンを搭載した車両の重要な部品の XNUMX つです。 別のものは、クランクシャフトのデバイスと目的に専念しています。 それでは、スムーズに機能するのに何が役立つかについて話しましょう。 インサートについて話しましょう。

ライナーは、クランクシャフトのメインジャーナルとシリンダーブロックのベッドの間、およびコネクティングロッドジャーナルとコネクティングロッドの下側ヘッドの内面の間に取り付けられます。 実際、これらはシャフトの回転中の摩擦を減らし、詰まりを防ぐすべり軸受です。 ここでは転がり軸受は適用できません。そのような動作条件に長期間耐えることはできません。

摩擦を減らすだけでなく、ライナーを使用すると部品を正しく配置して中心に置くことができます。 それらのもうXNUMXつの重要な機能は、相互作用する部品の表面に油膜を形成して潤滑剤を分配することです。

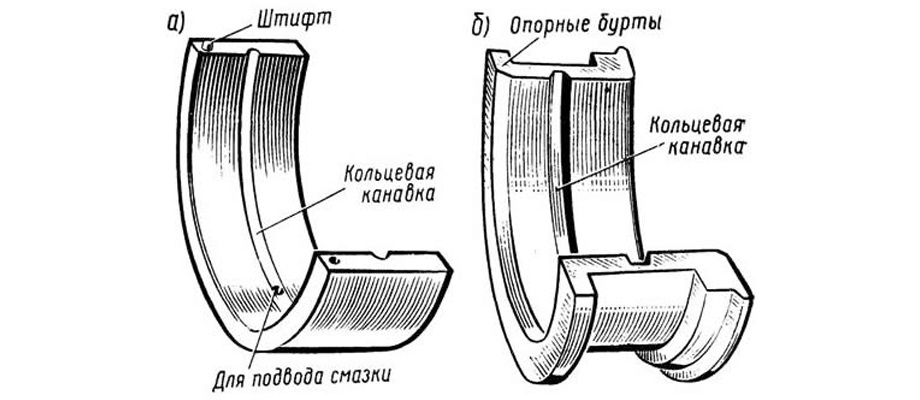

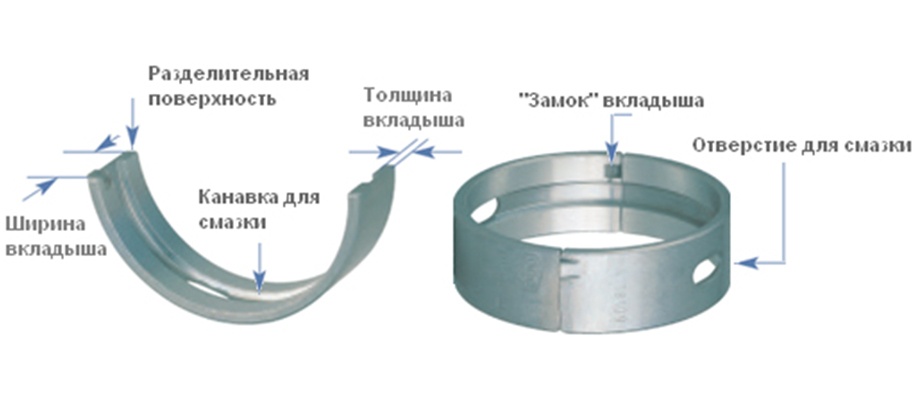

Вкладыш представляет собой составную деталь из двух плоских металлических полуколец. В паре они полностью охватывают шейку коленвала. На одном из торцов полукольца имеется замок, с его помощью вкладыш фиксируется в посадочном месте. В упорных подшипниках делаются буртики — боковые стенки, которые также позволяют фиксировать деталь и не дают валу смещаться по оси.

セミリングには XNUMX つまたは XNUMX つの穴があり、そこから潤滑剤が供給されます。 オイルチャネルの側面にあるライナーには、潤滑剤が穴に入る縦方向の溝が作られています。

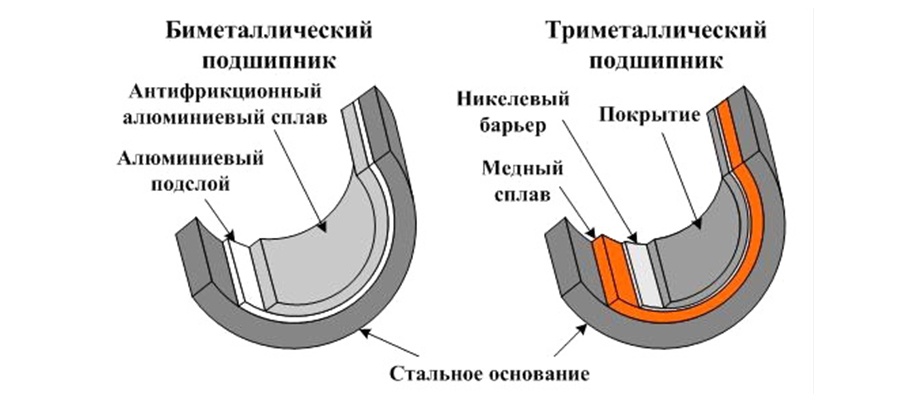

ベアリングは鋼板をベースとした多層構造。 内側(作業面)には、通常、いくつかの層からなる減摩コーティングが適用されます。 ライナーには、バイメタルとトリメタルの XNUMX つの構造亜種があります。

ベアリングは鋼板をベースとした多層構造。 内側(作業面)には、通常、いくつかの層からなる減摩コーティングが適用されます。 ライナーには、バイメタルとトリメタルの XNUMX つの構造亜種があります。

バイメタルのものは、厚さ1~4mmのスチールベースに0,25~0,4mmの減摩コーティングを施しています。 通常、銅、スズ、鉛、アルミニウムなどの軟質金属がさまざまな割合で含まれています。 亜鉛、ニッケル、シリコンなどの添加も可能です。 多くの場合、ベースと減摩層の間にアルミニウムまたは銅の副層があります。

トリメタルベアリングには、スズまたは銅と混合された鉛の別の薄い層があります。 腐食を防ぎ、減摩層の摩耗を減らします。

輸送中および慣らし運転中の保護を強化するために、ハーフリングの両面をスズでコーティングすることができます。

クランクシャフト ライナーの構造は、どの規格でも規制されておらず、メーカーごとに異なる場合があります。

ライナーは、クランクシャフトの回転中に一定の範囲内で隙間を設ける精密タイプの部品です。 潤滑剤は圧力下でギャップに供給され、シャフトの偏心変位により、いわゆるオイルウェッジを形成します。 実際、通常の状態では、クランクシャフトはベアリングに接触していませんが、オイルウェッジで回転しています。

油圧の低下や粘度不足、過熱、部品の公称寸法からのずれ、軸のずれ、異物の侵入などにより、流体摩擦が損なわれます。 その後、いくつかの場所でシャフト ジャーナルとライナーが接触し始めます。 部品の摩擦、発熱、摩耗が増加します。 時間の経過とともに、プロセスはベアリングの故障につながります。

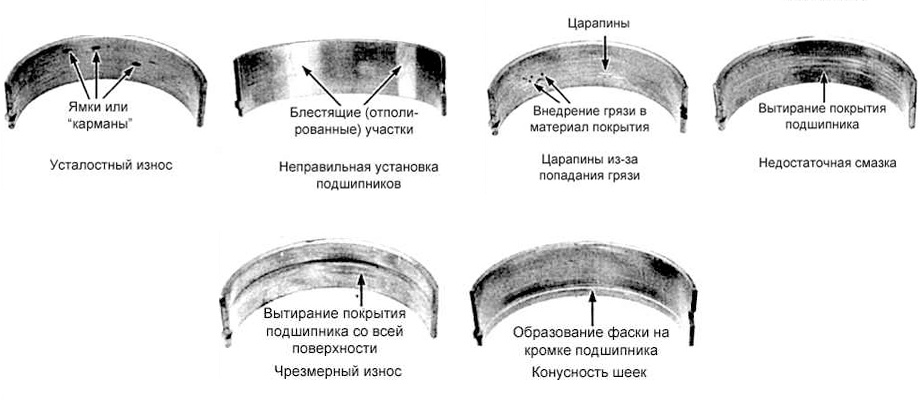

ライナーを分解して取り外した後、摩耗の原因は外観で判断できます。

磨耗または損傷したライナーは修理できず、新しいものと交換するだけです。

ライナーの潜在的な問題は、鈍い金属ノックによって報告されます。 エンジンが温まったり、負荷がかかると音が大きくなります。

クランクシャフトの速度でノックすると、メインジャーナルまたはベアリングがひどく摩耗しています。

ノックがクランクシャフト速度の XNUMX 分の XNUMX の頻度で発生する場合は、コネクティング ロッド ジャーナルとそのライナーを調べる必要があります。 問題のあるネックは、シリンダーのXNUMXつのノズルまたはスパークプラグをオフにすることで、より正確に判断できます。 ノックが消えるか静かになった場合は、対応するコネクティングロッドを診断する必要があります。

間接的に、ネックとライナーの問題は、潤滑システムの圧力低下によって示されます。 特に、ユニットがウォームアップした後のアイドリング時にこれが観察される場合。

ベアリングはメインロッドとコネクティングロッドです。 最初のものはBCの本体のシートに配置され、メインジャーナルを覆い、シャフト自体のスムーズな回転に貢献します。 後者はコネクティングロッドの下部ヘッドに挿入され、それとともにクランクシャフトのコネクティングロッドジャーナルを覆います。

軸受だけでなく軸ジャーナルも摩耗するため、摩耗した軸受を標準サイズのブッシングに交換すると、クリアランスが大きくなりすぎる可能性があります。

ジャーナルの摩耗を補うために、厚さを増した特大サイズのベアリングが必要になる場合があります。 原則として、その後の各修理サイズのライナーは、前のライナーよりも 0,25 分の 0,5 ミリ厚くなっています。 最初の修理サイズのベアリングは標準サイズより XNUMX mm 厚く、XNUMX 番目のベアリングは XNUMX mm 厚く、というように続きます。 場合によっては、修理サイズのステップが異なる場合があります。

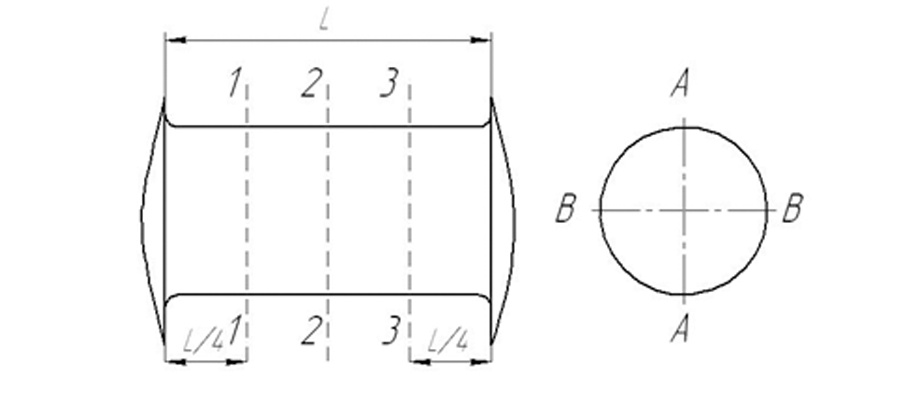

クランクシャフトジャーナルの摩耗の程度を判断するには、直径を測定するだけでなく、楕円率とテーパーを診断する必要があります。

各首について、マイクロメーターを使用して、1 つのセクションの 3 つの垂直面 A および B で測定が行われます。セクション 2 と XNUMX は頬から首の長さの XNUMX 分の XNUMX 離れており、セクション XNUMX は中央にあります。

異なるセクションで測定された直径の最大差が、同じ平面内で、テーパー指数が得られます。

同じセクションで測定された垂直面の直径の差は、楕円率の値を示します。 楕円形の摩耗の程度をより正確に判断するには、120 度ごとに XNUMX つの面で測定することをお勧めします。

ギャップ

クリアランス値は、ライナーの内径と首の直径の差を 2 で割った値です。

ライナー、特にメインのライナーの内径の測定は困難な場合があります。 したがって、測定には、校正済みのプラスチックワイヤPlastigauge(Plastigage)を使用すると便利です。 測定手順は以下の通りです。

- グリースの首をきれいにします。

- 測定する表面全体に校正済みの棒を置きます。

- トルク レンチで留め具を定格トルクまで締めて、ベアリング キャップを取り付けます。

- クランクシャフトを回転させないでください。

- ファスナーを緩め、カバーを取り外します。

- キャリブレーション テンプレートを平らなプラスチックに適用し、その幅からギャップを決定します。

その値が許容範囲内に収まらない場合は、ネックを修理サイズに研磨する必要があります。

ネックは不均一に摩耗することが多いため、すべての測定はネックごとに行われ、研磨され、XNUMX つの修理サイズにつながります。 そうして初めて、ライナーを選択して取り付けることができます。

変更用のインサートを選択するときは、内燃エンジンのモデル範囲を考慮する必要があり、内燃エンジンの特定のモデルでさえも起こります。 ほとんどの場合、他のユニットのベアリングには互換性がありません。

公称および修理寸法、クリアランス値、可能な公差、ボルト トルク、およびクランクシャフトに関連するその他のパラメーターは、車の修理マニュアルに記載されています。 ライナーの選択と取り付けは、マニュアルと BC のクランクシャフトとボディに刻印されているマークに従って厳密に行う必要があります。

ベアリングを交換する正しい手順には、クランクシャフトを完全に分解することが含まれます。 ということで、エンジンを降ろさなければなりません。 適切な条件、必要なツールのセット、経験、および欲求があれば、先に進むことができます。 それ以外の場合は、カー サービスへの道を進んでいます。

ライナーのカバーを取り外す前に、取り付け時に元の場所と同じ位置に取り付けられるように、番号を付けてマークを付ける必要があります。 これは、ライナーが良好な状態であり、今後の使用が予想される場合にも当てはまります。

取り外したシャフト、ライナー、および嵌合部品を完全に洗浄します。 それらの状態がチェックされます。オイルチャネルの清浄度のチェックには特に注意を払う必要があります。 ライナーに欠陥 (擦り傷、層間剥離、溶けた痕跡、貼り付き跡) がある場合は、交換する必要があります。

さらに、必要な測定が行われます。 得られた結果に応じて、ネックは研磨されます。

希望のサイズのライナーが利用できる場合は、クランクシャフトの取り付けに進むことができます。

組立

BCベッドへの挿入を目的としたものは潤滑用の溝があり、カバーに挿入されるハーフリングには溝がありません。 それらの場所を変更することはできません。

すべてのライナーを取り付ける前に、それらの作業面とクランクシャフトジャーナルをオイルで潤滑する必要があります。

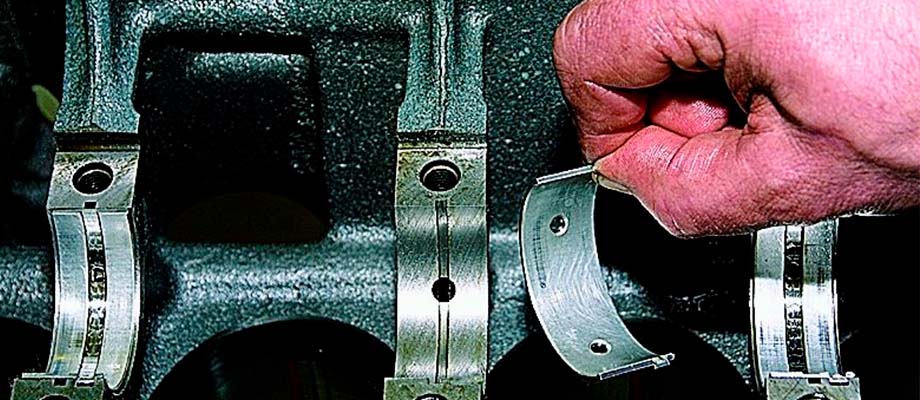

ベアリングはシリンダーブロックのベッドに取り付けられ、その上にクランクシャフトが置かれます。

メインベアリングカバーは、マーキングと解体中に付けられたマークに従って所定の位置に配置されます。 ボルトは 2 ~ 3 回のパスで必要なトルクまで締められます。 最初に、中央のベアリングカバーが締められ、次にスキームに従って、2番目、4番目、フロントおよびリアライナーが締められます。

すべてのキャップを締めたら、クランクシャフトを回して、回転がスムーズで固着がないことを確認します。

コネクティングロッドを取り付けます。 工場で穴あけが一緒に行われるため、各カバーは独自のコネクティング ロッドに取り付ける必要があります。 イヤホンのロックは同じ側にある必要があります。 ボルトを必要なトルクで締めます。

非常に面倒な取り外しプロセスを必要とせずにベアリングを交換するための多くの推奨事項がインターネット上にあります。 ネックのオイル穴にボルトやリベットを差し込んで使用する方法もあります。 必要に応じて、ボルトの頭を削って、高さがライナーの厚さを超えないようにし、隙間に自由に入るようにします。 クランクシャフトを回すと、ヘッドがベアリングハーフリングの端に寄りかかって押し出されます。 次に、同様の方法で、新しいインサートが抽出されたインサートの代わりに配置されます。

確かに、この方法は機能し、何かを損傷するリスクは小さく、検査穴からクランクシャフトに到達するだけで済みます。 ただし、予測できない結果が生じる可能性があるため、自己責任で使用してください。

このような一般的な方法の問題は、クランクシャフトの詳細なトラブルシューティングと測定を提供せず、ネックの研削と取り付けを完全に除外することです。 すべてが目で行われます。 その結果、問題が偽装されていることが判明する場合がありますが、しばらくすると再発します。 これはせいぜいです。

クランクシャフトジャーナルの摩耗を考慮せずに、故障したライナーを交換することは非常に価値がありません. 動作中、ネックは、例えば、楕円形になることがある。 そして、ライナーを簡単に交換すると、すぐに回転することがほぼ保証されます. その結果、少なくともクランクシャフトに擦り傷があり、研磨する必要があり、最大で内燃機関の深刻な修理が必要になります。 回ると故障の原因になります。

不適切なクリアランスも深刻な悪影響を引き起こします。 バックラッシュには、ノッキング、振動、さらに摩耗が伴います。 反対に、ギャップが許容値よりも小さい場合、詰まりのリスクが高まります。

程度は低いですが、コネクティングロッドヘッド、クランクシャフトベッドなど、他の嵌合部品が徐々に摩耗しています。 これも忘れてはなりません。